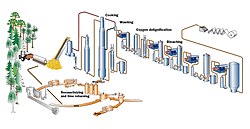

Impregnaceedit

běžné štěpky používané při výrobě buničiny jsou dlouhé 12-25 milimetrů (0,47–0,98 palce) a silné 2-10 milimetrů (0,079–0,394 palce). Čipy obvykle nejprve vstupují do předpařování, kde jsou navlhčeny a předehřáté párou. Dutiny uvnitř čerstvých dřevěných štěpků jsou částečně naplněny kapalinou a částečně vzduchem. Parní úprava způsobí, že vzduch expandovat a asi 25% vzduchu, které mají být vyloučeny z čipů. Dalším krokem je nasycení čipů černobílým likérem. Vzduch zbývající v třískách na začátku impregnace louhu je zachycen uvnitř třísek. Impregnace může být provedena před nebo po vstupu třísek do digestoru a obvykle se provádí pod 100 °C (212 °F). Likéry na vaření se skládají ze směsi bílého louhu, vody v třískách, kondenzované páry a slabého černého louhu. Při impregnaci proniká varná tekutina do kapilární struktury třísek a začínají nízkoteplotní chemické reakce se dřevem. Dobrá impregnace je důležitá pro získání homogenního kuchaře a nízkých odpadků. Přibližně 40-60% veškeré spotřeby alkálií se v kontinuálním procesu vyskytuje v impregnační zóně.

vaření

dřevní štěpky se pak vaří v tlakových nádobách zvaných digestory. Některé digestory pracují dávkovým způsobem a některé v nepřetržitém procesu. Existuje několik variant procesů vaření jak pro dávku, tak pro kontinuální digestory. Běžné jsou digestoře produkující 1 000 tun nebo více buničiny denně, přičemž největší produkují více než 3 500 tun denně.V kontinuálním digestoru jsou materiály přiváděny rychlostí, která umožňuje dokončení rozvlákňovací reakce v době, kdy materiály opustí reaktor. Delignifikace obvykle vyžaduje několik hodin (1,5 hodiny) při 170 až 176 °C (338 až 349 °F). Za těchto podmínek se lignin a hemicelulóza degradují za vzniku fragmentů, které jsou rozpustné v silně bazické kapalině. Pevná buničina (asi 50% hmotnostních suché dřevní štěpky) se shromažďuje a promyje. V tomto okamžiku je buničina známá jako hnědá pažba kvůli své barvě. Kombinované kapaliny, známé jako černý louh (kvůli své barvě), obsahují fragmenty ligninu, uhlohydráty z rozkladu hemicelulózy, uhličitanu sodného, síranu sodného a dalších anorganických solí.

jednou z hlavních chemických reakcí, které jsou základem kraftového procesu, je štěpení etherových vazeb nukleofilními sulfidovými (S2−) nebo bisulfidovými (HS−) ionty.

proces Regeneraceje

přebytečný černý louh obsahuje asi 15% pevných látek a je koncentrován ve výparníku s více Účinky. Po prvním kroku má černý louh asi 20-30% pevných látek. Při této koncentraci se kalafunové mýdlo zvedne na povrch a odtuční se. Shromážděné mýdlo se dále zpracovává na tallový olej. Odstranění mýdla zlepšuje odpařování pozdějších účinků.

slabý černý louh se dále odpaří na 65% nebo dokonce 80% pevných látek („těžký černý louh“) a spálí se v regeneračním kotli, aby se obnovily anorganické chemikálie pro opětovné použití v procesu rozvlákňování. Vyšší pevné látky v koncentrovaném černém louhu zvyšují energetickou a chemickou účinnost regeneračního cyklu, ale také poskytují vyšší viskozitu a srážení pevných látek(ucpávání a zanášení zařízení). Během spalování se síran sodný redukuje organickým uhlíkem ve směsi na sulfid sodný:

1. Na2SO4 + 2 C → Na2s + 2 CO2

tato reakce je podobná termochemické redukci síranu v geochemii.

roztavené soli („smelt“) z regeneračního kotle se rozpustí v procesní vodě známé jako „slabé praní“. Tato procesní voda, známá také jako „slabý bílý likér“, se skládá ze všech likérů používaných k mytí vápenného bahna a sraženin zeleného louhu. Výsledný roztok uhličitanu sodného a sulfidu sodného je znám jako „zelený louh“. Stejnojmenná zelená barva zeleného louhu vzniká přítomností koloidního sulfidu železa. Tato kapalina se pak smísí s oxidem vápenatým, který se v roztoku stává hydroxidem vápenatým, za účelem regenerace bílého louhu použitého při rozvlákňovacím procesu rovnovážnou reakcí (Na2S je znázorněno, protože je součástí zeleného louhu, ale nepodílí se na reakci):

2. Na2CO3 + Ca(OH)2 → → 2 NaOH + CaCO3

uhličitan vápenatý se vysráží z bílého louhu a získává se a zahřívá v vápenné peci, kde se převede na oxid vápenatý (vápno).

3. CaCO3 → CaO + CO2

oxid vápenatý (vápno) reaguje s vodou za účelem regenerace hydroxidu vápenatého použitého v reakci 2:

4. CaO + H2O → Ca (OH)2

kombinace reakcí 1 až 4 tvoří uzavřený cyklus s ohledem na sodík, síru a vápník a je hlavním konceptem tzv. rekaustifikačního procesu, kdy uhličitan sodný reaguje s regenerací hydroxidu sodného.

rekuperační kotel také generuje vysokotlakou páru, která je přiváděna do turbogenerátorů, čímž se snižuje tlak páry pro použití ve mlýně a vyrábí se elektřina. Moderní Kraft celulóza je více než soběstačný ve své elektrické výroby a za normálních okolností bude poskytovat čistý tok energie, které mohou být použity přidružené papírny nebo prodávány do sousedních průmyslových odvětví nebo komunit až do místní elektrické sítě. Kromě toho jsou zbytky kůry a dřeva často spáleny v samostatném kotli, aby se vytvořila pára.

ačkoli rekuperační kotle používající vynález G. H. Tomlinsona se obecně používají Od počátku 30. let 20. století, byly učiněny pokusy najít účinnější proces obnovy chemikálií pro vaření. Weyerhaeuser úspěšně provozoval zplynovač Chemrec první generace černého likéru entrained flow ve svém závodě New Bern v Severní Karolíně, zatímco závod druhé generace je provozován v pilotním měřítku v závodě Smurfit Kappa ve švédském Piteå.

Foukáníeditovat

hotové vařené štěpky jsou vyfukovány do sběrné nádrže zvané foukací nádrž, která pracuje při atmosférickém tlaku. To uvolňuje spoustu páry a těkavých látek. Těkavé látky jsou kondenzovány a shromažďovány; v případě severního měkkého dřeva se jedná hlavně o surový terpentýn.

ScreeningEdit

Screening buničiny po rozvláknění je proces, při kterém je buničina oddělena od velkých úlů, uzlů, nečistot a jiných nečistot. Přijetím je buničina. Materiál oddělený od buničiny se nazývá odmítnutí.

třídící část se skládá z různých typů síta (síta) a odstředivého čištění. Síta jsou obvykle nastavena ve vícestupňovém kaskádovém provozu, protože značné množství dobrých vláken může jít do odmítacího proudu, když se snaží dosáhnout maximální čistoty v přijímacím toku.

vlákno obsahující pažitku a uzly se oddělí od zbytku odpadu a přepracuje se buď v rafinéru, nebo se odešle zpět do digestoře. Obsah uzlů je obvykle 0,5-3,0% výstupu digestoru, zatímco obsah shives je asi 0,1-1,0%.

Mytíeditovat

brownstock z foukání jde do mycích fází, kde jsou použité varné kapaliny odděleny od celulózových vláken. Obvykle má buničina 3-5 promývacích fází v sérii. Mycí fáze jsou také umístěny po delignifikaci kyslíkem a také mezi bělicí fáze. Podložky buničiny používají protiproudový tok mezi stupni tak, že se buničina pohybuje v opačném směru než tok pracích vod. Jedná se o několik procesů: zahušťování / ředění, posunutí a difúze. Ředicí faktor je míra množství vody použité při praní ve srovnání s teoretickým množstvím potřebným k vytlačení louhu ze zahuštěné buničiny. Nižší ředicí faktor snižuje spotřebu energie, zatímco vyšší ředicí faktor obvykle poskytuje čistší buničinu. Důkladné promytí buničiny snižuje chemickou potřebu kyslíku(treska).

Používá se několik typů mycích zařízení:

- tlakové difuzory

- atmosférické difuzory

- vakuové bubnové podložky

- bubnové posunovače

- mycí lisy

Běleníeditovat

v moderním mlýně se nejprve promyje brownstock (celulózová vlákna obsahující přibližně 5% zbytkového ligninu) produkovaný rozvlákňováním, aby se odstranila část rozpuštěného ligninu organický materiál a pak dále delignifikován různými bělícími stupni.

v případě zařízení určeného k výrobě buničiny pro výrobu hnědého pytlového papíru nebo vložky do krabic a obalů nemusí být buničina vždy bělena do vysokého jasu. Bělení snižuje hmotnost vyrobené buničiny asi o 5%, snižuje pevnost vláken a zvyšuje výrobní náklady.

procesní chemikálieeditovat

procesní chemikálie se přidávají ke zlepšení výrobního procesu:

- impregnační pomůcky. Povrchově aktivní látky mohou být použity ke zlepšení impregnace dřevní štěpky s vaření likéry.

- antrachinon se používá jako přísada do digestoru. Působí jako redoxní katalyzátor oxidací celulózy a redukcí ligninu. To chrání celulózu před degradací a činí lignin rozpustnějším ve vodě.

- do separace mýdla může být přidán emulzní jistič, aby se urychlilo a zlepšilo oddělení mýdla od použitých kuchyňských louhů flokulací.

- odpěňovače odstraňují pěnu a urychlují výrobní proces. Odvodnění mycího zařízení je vylepšeno a poskytuje čistší buničinu.

- dispergační činidla, oddělovače a komplexační činidla udržují systém čistší a snižují potřebu zastávek údržby.

- fixační činidla fixují jemně rozptýlené potenciální usazeniny na vlákna a tím je transportují z procesu.