Imprægneringredit

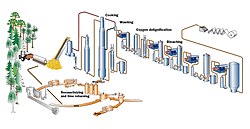

almindelige træflis, der anvendes til masseproduktion, er 12-25 millimeter (0,47–0,98 tommer) lange og 2-10 millimeter (0,079–0,394 tommer) tykke. Chipsene kommer normalt først ind i presteaming, hvor de fugtes og forvarmes med damp. Hulrum inde i friske træflis er dels fyldt med væske og dels med luft. Dampbehandlingen får luften til at ekspandere, og omkring 25% af luften udvises fra chipsene. Det næste skridt er at mætte chipsene med sort og hvid spiritus. Luft, der er tilbage i chips i begyndelsen af væskeimprægnering, er fanget i chipsene. Imprægneringen kan udføres før eller efter, at chipsene kommer ind i digesteren og udføres normalt under 100 liter C (212 liter F). Kogevæskerne består af en blanding af hvid spiritus, vand i chips, kondenseret damp og svag sort spiritus. I imprægneringen trænger kogevæske ind i chipsens kapillære struktur, og kemiske reaktioner ved lav temperatur med træet begynder. En god imprægnering er vigtig for at få en homogen kok og lave afvisninger. 40-60% af alt alkaliforbrug i den kontinuerlige proces forekommer i imprægneringsområdet.

CookingEdit

træflisene koges derefter i trykbeholdere kaldet fordøjere. Nogle fordøjere opererer på en batch måde og nogle i en kontinuerlig proces. Der er flere variationer af tilberedningsprocesserne både for batchet og de kontinuerlige fordøjere. Fordøjere, der producerer 1.000 tons eller mere papirmasse om dagen, er almindelige, hvor de største producerer mere end 3.500 tons om dagen.I en kontinuerlig digester tilføres materialerne med en hastighed, der gør det muligt at afslutte massereaktionen, når materialerne forlader reaktoren. Typisk kræver delignificering flere timer (1,5 timer) ved 170 til 176 liter C (338 til 349 liter F). Under disse betingelser nedbrydes lignin og hemicellulose for at give fragmenter, der er opløselige i den stærkt basiske væske. 50 vægtprocent af de tørre træflis) opsamles og vaskes. På dette tidspunkt er papirmassen kendt som brun bestand på grund af dens farve. De kombinerede væsker, kendt som sort væske (på grund af dens farve), indeholder ligninfragmenter, kulhydrater fra nedbrydning af hemicellulose, natriumcarbonat, natriumsulfat og andre uorganiske salte.

en af de vigtigste kemiske reaktioner, der understøtter kraftprocessen, er spaltning af etherbindinger af nukleofilt sulfid (S2−) eller bisulfid (HS−) ioner.

Genvindingsprocesredit

den overskydende sorte væske indeholder ca.15% faste stoffer og koncentreres i en fordamper med flere virkninger. Efter det første trin har den sorte væske omkring 20-30% faste stoffer. Ved denne koncentration stiger kolofonium sæbe til overfladen og er skummet af. Den opsamlede sæbe forarbejdes yderligere til tallolie. Fjernelse af sæbe forbedrer fordampningsoperationen af de senere virkninger.

den svage sorte væske fordampes yderligere til 65% eller endda 80% faste stoffer (“tung sort væske”) og brændes i genvindingskedlen for at genvinde de uorganiske kemikalier til genbrug i masseprocessen. Højere faste stoffer i den koncentrerede sorte væske øger genvindingscyklusens energi og kemiske effektivitet, men giver også højere viskositet og udfældning af faste stoffer (tilslutning og begroning af udstyr). Under forbrænding reduceres natriumsulfat til natriumsulfid af det organiske kulstof i blandingen:

1. Na2SO4 + 2 C-liter Na2S + 2 CO2

denne reaktion svarer til termokemisk sulfatreduktion i geokemi.

de smeltede salte (“smelte”) fra genvindingskedlen opløses i et procesvand kendt som “svag vask”. Dette procesvand, også kendt som “svag hvid spiritus”, består af alle væsker, der bruges til at vaske kalkmudder og udfældninger af grøn spiritus. Den resulterende opløsning af natriumcarbonat og natriumsulfid er kendt som “grøn væske”. Den grønne spiritus eponyme grønne farve stammer fra tilstedeværelsen af kolloid jernsulfid. Denne væske blandes derefter med calciumoksid, som bliver calciumhydroksid i opløsning, for at regenerere den hvide væske, der anvendes i masseprocessen gennem en ligevægtsreaktion (Na2S er vist, da den er en del af den grønne væske, men deltager ikke i reaktionen):

2. Na2CO3 + CA (OH) 2 liter 2 NaOH + CaCO3

calciumcarbonat udfældes fra den hvide væske og udvindes og opvarmes i en kalkovn, hvor den omdannes til calciumfilter (kalk).

3. CaCO3 cao + CO2

calciumoksid (kalk) omsættes med vand for at regenerere det calciumhydroksid, der anvendes i reaktion 2:

4. Cao + H2O karrus Ca(OH)2

kombinationen af reaktioner 1 til 4 danner en lukket cyklus med hensyn til natrium, svovl og calcium og er hovedbegrebet i den såkaldte rekaustiseringsproces, hvor natriumcarbonat omsættes for at regenerere natriumhydroksid.

genvindingskedlen genererer også højtryksdamp, der tilføres turbogeneratorer, hvilket reducerer damptrykket til møllens brug og genererer elektricitet. En moderne kraftpulpmølle er mere end selvforsynende i sin elektriske produktion og vil normalt give en nettostrøm af energi, som kan bruges af en tilknyttet papirfabrik eller sælges til nærliggende industrier eller samfund igennem til det lokale elnet. Derudover brændes bark-og trærester ofte i en separat kraftkedel for at generere damp.

selvom nyttiggørelseskedler, der bruger G. H. Tomlinsons opfindelse, har været i almindelig brug siden begyndelsen af 1930 ‘ erne, er der gjort forsøg på at finde en mere effektiv proces til nyttiggørelse af madlavningskemikalier. Det nye Bern-anlæg i North Carolina har med succes drevet en Chemrec-første generation af sort spiritus med succes, mens et andet generationsanlæg drives i pilotskala på Smurfit Kappas anlæg i Pite Kurt, Sverige.

Blæsedit

de færdige kogte træflis blæses til en opsamlingstank kaldet en blæsetank, der fungerer ved atmosfærisk tryk. Dette frigiver en masse damp og flygtige stoffer. De flygtige stoffer kondenseres og opsamles; i tilfælde af nordlige nåletræ består dette hovedsageligt af rå terpentin.

ScreeningEdit

Screening af pulpen efter pulping er en proces, hvorved pulpen adskilles fra store skiver, knuder, snavs og andet affald. Accepten er massen. Materialet adskilt fra papirmassen kaldes Afvis.

screeningsafsnittet består af forskellige typer sigter (skærme) og centrifugalrensning. Sigterne er normalt sat op i en flertrins kaskadeoperation, fordi betydelige mængder af gode fibre kan gå til afvisningsstrømmen, når de forsøger at opnå maksimal renhed i acceptstrømmen.

fiberen, der indeholder skiver og knuder, adskilles fra resten af afvisningen og oparbejdes enten i en raffinaderi eller sendes tilbage til fordøjeren. Indholdet af knuder er typisk 0,5 – 3,0% af digester output, mens shives indhold er omkring 0,1–1,0%.

Vaskedit

brunstokken fra blæsningen går til vasketrinnene, hvor de anvendte madlavningsvæsker adskilles fra cellulosefibrene. Normalt har en papirmassefabrik 3-5 vasketrin i serie. Vasketrin placeres også efter iltafligning og også mellem blegningstrinnene. Pulpskiver bruger modstrømstrøm mellem trinnene, således at papirmassen bevæger sig i den modsatte retning af strømmen af vaskevand. Flere processer er involveret: fortykning / fortynding, forskydning og diffusion. Fortyndingsfaktoren er målingen af den mængde vand, der anvendes til vask, sammenlignet med den teoretiske mængde, der kræves for at fortrænge væsken fra den fortykkede papirmasse. Lavere fortyndingsfaktor reducerer energiforbruget, mens højere fortyndingsfaktor normalt giver renere papirmasse. Grundig vask af papirmassen reducerer det kemiske iltbehov (COD).

flere typer vaskeudstyr er i brug:

- trykdiffusorer

- atmosfæriske diffusorer

- Vakuumtromleskiver

- Tromleforskydninger

- Vaskepresser

Blegningredit

i en moderne Mølle, brunst (cellulosefibre) 5% resterende lignin) produceret af pulpingen vaskes først for at fjerne noget af det opløste organiske materiale og derefter yderligere delignificeret ved en række blegningstrin.

når det drejer sig om en plante, der er konstrueret til at fremstille papirmasse til fremstilling af brunt sækpapir eller linerpapir til kasser og emballering, behøver papirmassen ikke altid at bleges til en høj lysstyrke. 5%, nedsætter styrken af fibrene og øger fremstillingsomkostningerne.

Process chemicalsEdit

Process chemicals tilføjes for at forbedre produktionsprocessen:

- imprægnering hjælpemidler. Overfladeaktive stoffer kan anvendes til at forbedre imprægnering af træflis med madlavning væsker.

- Antrakinon anvendes som fordøjelsesadditiv. Det virker som en katalysator ved at ilte cellulose og reducere lignin. Dette beskytter cellulosen mod nedbrydning og gør ligninet mere vandopløseligt.

- en emulsionsafbryder kan tilsættes i sæbeadskillelsen for at fremskynde og forbedre adskillelsen af sæbe fra de anvendte madlavningsvæsker ved flokkulering.

- skumdæmpere fjerner skum og fremskynder produktionsprocessen. Dræning af vask udstyr er forbedret og giver renere papirmasse.

- dispergeringsmidler, detackiers og kompleksdannere holder systemet renere og reducerer behovet for vedligeholdelsesstop.

- fikseringsmidler fikserer fint dispergerede potentielle aflejringer til fibrene og transporterer dem derved ud af processen.