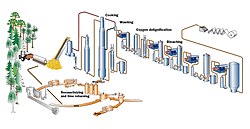

Übliche Holzspäne, die in der Zellstoffproduktion verwendet werden, sind 12-25 Millimeter (0,47–0,98 Zoll) lang und 2-10 Millimeter (0,079–0,394 Zoll) dick. Die Späne gelangen normalerweise zuerst in das Vordämpfen, wo sie benetzt und mit Dampf vorgewärmt werden. Hohlräume in frischen Hackschnitzeln sind teilweise mit Flüssigkeit und teilweise mit Luft gefüllt. Die Dampfbehandlung bewirkt, dass sich die Luft ausdehnt und etwa 25% der Luft aus den Spänen ausgestoßen werden. Der nächste Schritt besteht darin, die Chips mit Schwarz- und Weißlauge zu sättigen. Luft, die zu Beginn der Flottenimprägnierung in den Spänen verbleibt, wird in den Spänen eingeschlossen. Die Imprägnierung kann vor oder nach dem Eintritt der Späne in den Fermenter erfolgen und erfolgt normalerweise unter 100 ° C (212 ° F). Die Kochlaugen bestehen aus einer Mischung aus Weißlauge, Wasser in Chips, kondensiertem Dampf und schwacher Schwarzlauge. Bei der Imprägnierung dringt Kochlauge in die Kapillarstruktur der Späne ein und chemische Niedertemperaturreaktionen mit dem Holz beginnen. Eine gute Imprägnierung ist wichtig, um eine homogene Oberfläche und geringen Ausschuss zu erhalten. Etwa 40-60% des gesamten Alkaliverbrauchs im kontinuierlichen Prozess findet in der Imprägnierzone statt.

CookingEdit

Die Hackschnitzel werden dann in Druckbehältern, sogenannten Fermentern, gekocht. Einige Fermenter arbeiten batchweise und einige in einem kontinuierlichen Prozess. Es gibt verschiedene Variationen der Kochprozesse sowohl für die Batch- als auch für die kontinuierlichen Fermenter. Fermenter, die 1.000 Tonnen oder mehr Zellstoff pro Tag produzieren, sind üblich, wobei die größten mehr als 3.500 Tonnen pro Tag produzieren.In einem kontinuierlichen Fermenter werden die Materialien mit einer Geschwindigkeit zugeführt, die es ermöglicht, dass die Aufschlussreaktion zu dem Zeitpunkt abgeschlossen ist, zu dem die Materialien den Reaktor verlassen. Typischerweise erfordert die Delignifizierung mehrere Stunden (1,5 Stunden) bei 170 bis 176 ° C (338 bis 349 ° F). Unter diesen Bedingungen bauen Lignin und Hemicellulose zu Fragmenten ab, die in der stark basischen Flüssigkeit löslich sind. Der feste Zellstoff (ca.50 Gew.-% der trockenen Hackschnitzel) wird gesammelt und gewaschen. Zu diesem Zeitpunkt wird das Fruchtfleisch aufgrund seiner Farbe als brauner Vorrat bezeichnet. Die kombinierten Flüssigkeiten, bekannt als Schwarzlauge (wegen ihrer Farbe), enthalten Ligninfragmente, Kohlenhydrate aus dem Abbau von Hemicellulose, Natriumcarbonat, Natriumsulfat und andere anorganische Salze.

Eine der wichtigsten chemischen Reaktionen, die dem Kraft−Prozess zugrunde liegen, ist die Spaltung von Etherbindungen durch die nukleophilen Sulfid− (S2-) oder Bisulfid- (HS-) Ionen.

Rückgewinnungsprozess

Die überschüssige Schwarzlauge enthält etwa 15% Feststoff und wird in einem Mehrfacheffektverdampfer eingeengt. Nach dem ersten Schritt hat die Schwarzlauge etwa 20-30% Feststoff. Bei dieser Konzentration steigt die Kolophoniumseife an die Oberfläche und wird abgeschöpft. Die gesammelte Seife wird zu Tallöl weiterverarbeitet. Das Entfernen der Seife verbessert den Verdampfungsvorgang der späteren Effekte.

Die schwache Schwarzlauge wird weiter auf 65% oder sogar 80% Feststoff verdampft („schwere Schwarzlauge“) und im Rückgewinnungskessel verbrannt, um die anorganischen Chemikalien zur Wiederverwendung im Aufschlussprozess zurückzugewinnen. Höhere Feststoffe in der konzentrierten Schwarzlauge erhöhen die Energie- und chemische Effizienz des Rückgewinnungszyklus, führen jedoch auch zu einer höheren Viskosität und Ausfällung von Feststoffen (Verstopfen und Verschmutzen der Ausrüstung). Während der Verbrennung wird Natriumsulfat durch den organischen Kohlenstoff in der Mischung zu Natriumsulfid reduziert:

1. Na2SO4 + 2 C → Na2S + 2 CO2

Diese Reaktion ähnelt der thermochemischen Sulfatreduktion in der Geochemie.

Die geschmolzenen Salze („Smelt“) aus dem Rückgewinnungskessel werden in einem Prozesswasser gelöst, das als „schwache Wäsche“ bekannt ist. Dieses Prozesswasser, auch bekannt als „schwache Weißlauge“, besteht aus allen Flotten, die zum Waschen von Kalkschlamm und Grünlaugenniederschlägen verwendet werden. Die resultierende Lösung von Natriumcarbonat und Natriumsulfid ist als „grüne Flotte“ bekannt. Die namensgebende grüne Farbe der grünen Flotte ergibt sich aus der Anwesenheit von kolloidalem Eisensulfid. Diese Flüssigkeit wird dann mit Calciumoxid gemischt, das in Lösung zu Calciumhydroxid wird, um die im Aufschlussprozess verwendete Weißlauge durch eine Gleichgewichtsreaktion zu regenerieren (Na2S ist gezeigt, da es Teil der Grünlauge ist, aber nicht an der Reaktion teilnimmt):

2. Na2CO3 + Ca (OH)2 ←→ 2 NaOH + CaCO3

Calciumcarbonat fällt aus der Weißlauge aus und wird zurückgewonnen und in einem Kalkofen erhitzt, wo es in Calciumoxid (Kalk) umgewandelt wird.

3. CaCO3 → CaO + CO2

Calciumoxid (Kalk) wird mit Wasser umgesetzt, um das in Reaktion 2 verwendete Calciumhydroxid zu regenerieren:

4. CaO + H2O → Ca (OH) 2

Die Kombination der Reaktionen 1 bis 4 bildet einen geschlossenen Kreislauf in Bezug auf Natrium, Schwefel und Calcium und ist das Hauptkonzept des sogenannten Rekaustifizierungsprozesses, bei dem Natriumcarbonat zur Regeneration von Natriumhydroxid umgesetzt wird.

Der Rückgewinnungskessel erzeugt auch Hochdruckdampf, der Turbogeneratoren zugeführt wird, wodurch der Dampfdruck für den Mühlengebrauch reduziert und Strom erzeugt wird. Eine moderne Kraftstofffabrik ist in ihrer Stromerzeugung mehr als autark und liefert normalerweise einen Nettoenergiefluss, der von einer angeschlossenen Papierfabrik genutzt oder an benachbarte Industrien oder Gemeinden bis zum lokalen Stromnetz verkauft werden kann. Zusätzlich werden Rinde und Holzreste häufig in einem separaten Kraftkessel verbrannt, um Dampf zu erzeugen.

Obwohl Rückgewinnungskessel, die die Erfindung von G.H. Tomlinson verwenden, seit den frühen 1930er Jahren allgemein verwendet werden, wurde versucht, ein effizienteres Verfahren zur Rückgewinnung von Kochchemikalien zu finden. Weyerhaeuser hat einen Chemrec-Schwarzlaugen-Durchflussvergaser der ersten Generation erfolgreich in seinem neuen Bern-Werk in North Carolina betrieben, während eine Anlage der zweiten Generation im Smurfit Kappa-Werk in Piteå, Schweden, im Pilotmaßstab betrieben wird.

Blasenbearbeiten

Die fertigen gekochten Holzspäne werden in einen Sammelbehälter geblasen, der als Blastank bezeichnet wird und bei Atmosphärendruck arbeitet. Dies setzt viel Dampf und flüchtige Stoffe frei. Die flüchtigen Stoffe werden kondensiert und gesammelt; bei nördlichen Nadelhölzern besteht diese hauptsächlich aus Rohterpentin.

ScreeningEdit

Das Sieben des Zellstoffs nach dem Aufschluss ist ein Prozess, bei dem der Zellstoff von großen Schäben, Knoten, Schmutz und anderen Ablagerungen getrennt wird. Das Ergebnis ist das Fruchtfleisch. Das vom Zellstoff abgetrennte Material wird als Ausschuss bezeichnet.

Der Siebabschnitt besteht aus verschiedenen Arten von Sieben (Sieben) und Zentrifugalreinigung. Die Siebe werden in der Regel in einem mehrstufigen Kaskadenbetrieb aufgebaut, da beim Versuch, eine maximale Reinheit im Annahmestrom zu erreichen, erhebliche Mengen an Gutfasern in den Rejektstrom gelangen können.

Die Faser, die Schäbe und Knoten enthält, wird vom Rest des Ausschusses getrennt und entweder in einem Refiner wiederaufbereitet oder in den Fermenter zurückgeführt. Der Gehalt an Knoten beträgt typischerweise 0,5–3,0% der Fermenterleistung, während der Shives-Gehalt etwa 0,1-1,0% beträgt.

WashingEdit

Der Brownstock aus dem Blasen geht zu den Waschstufen, wo die gebrauchten Kochflotten von den Cellulosefasern getrennt werden. Normalerweise hat ein Zellstoffwerk 3-5 Waschstufen in Reihe. Waschstufen werden auch nach der Sauerstoffdelignifizierung und zwischen den Bleichstufen platziert. Zellstoffwäscher verwenden einen Gegenstrom zwischen den Stufen, so dass sich der Zellstoff in die entgegengesetzte Richtung zum Fluss des Waschwassers bewegt. Mehrere Prozesse sind beteiligt: Verdickung / Verdünnung, Verdrängung und Diffusion. Der Verdünnungsfaktor ist das Maß für die beim Waschen verwendete Wassermenge im Vergleich zu der theoretischen Menge, die erforderlich ist, um die Flotte aus dem eingedickten Zellstoff zu verdrängen. Niedrigerer Verdünnungsfaktor verringert Energieverbrauch, während höherer Verdünnungsfaktor normalerweise sauberere Masse gibt. Gründliches Waschen der Pulpe reduziert den chemischen Sauerstoffbedarf (CSB).

Verschiedene Arten von Waschanlagen sind im Einsatz:

- Druckdiffusoren

- Atmosphärische Diffusoren

- Vakuumtrommelwäscher

- Trommelverdränger

- Waschpressen

Bleichenbearbeiten

In einer modernen Mühle, Brownstock ( Cellulosefasern, die etwa 5% restliches Lignin enthalten), die durch das Aufschlussverfahren hergestellt werden, wird zuerst gewaschen, um einen Teil des gelösten organischen Materials zu entfernen, und dann weiter durch eine Vielzahl von Bleichstufen delignifiziert.

Bei einer Anlage zur Herstellung von Halbstoff zur Herstellung von braunem Sackpapier oder Linerboard für Schachteln und Verpackungen muss der Halbstoff nicht immer auf eine hohe Helligkeit gebleicht werden. Das Bleichen verringert die Masse des produzierten Zellstoffs um etwa 5%, verringert die Festigkeit der Fasern und erhöht die Herstellungskosten.

Prozesschemikalienbearbeiten

Prozesschemikalien werden hinzugefügt, um den Produktionsprozess zu verbessern:

- Imprägnierhilfen. Tenside können verwendet werden, um die Imprägnierung der Holzspäne mit den Kochflotten zu verbessern.

- Anthrachinon wird als Fermenterzusatz verwendet. Es wirkt als Redoxkatalysator, indem es Cellulose oxidiert und Lignin reduziert. Dies schützt die Cellulose vor dem Abbau und macht das Lignin wasserlöslicher.

- Ein Emulsionsbrecher kann in die Seifenseparation gegeben werden, um die Abtrennung von Seife aus den gebrauchten Kochlaugen durch Flockung zu beschleunigen und zu verbessern.

- Entschäumer entfernen Schaum und beschleunigen den Produktionsprozess. Die Entwässerung von Waschanlagen wird verbessert und ergibt saubereren Zellstoff.

- Dispergiermittel, Entklebungsmittel und Komplexbildner halten das System sauberer und reduzieren die Notwendigkeit von Wartungsstopps.

- Fixiermittel fixieren feindisperse potentielle Ablagerungen an den Fasern und transportieren sie dadurch aus dem Prozess heraus.