Kyllästysedit

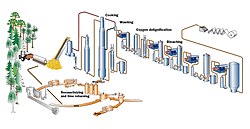

tavallinen sellun valmistuksessa käytetty hake on 12-25 millimetriä (0,47–0,98 tuumaa) pitkää ja 2-10 millimetriä (0,079–0,394 tuumaa) paksua. Lastut menevät yleensä ensin esivahvistukseen, jossa ne kostutetaan ja esilämmitetään höyryllä. Tuoreen hakeen sisällä olevat ontelot täytetään osittain nesteellä ja osittain ilmalla. Höyrykäsittely saa ilman laajenemaan ja noin 25% ilmasta poistuu siruista. Seuraava vaihe on kyllästää sipsit mustavalkoisella viinalla. Hakkeisiin viinakyllästyksen alussa jäävä ilma jää hakkeiden sisään. Kyllästys voidaan tehdä ennen tai jälkeen sirujen päätyä mädättimeen ja se tehdään yleensä alle 100 °C (212 °F). Keittoliköörit koostuvat sekoituksesta, jossa on valkoista viinaa, vettä hakkeena, kondensoitua höyryä ja heikkoa mustalikööriä. Kyllästyksessä keittoliina tunkeutuu lastujen kapillaarirakenteeseen ja matalan lämpötilan kemialliset reaktiot puun kanssa alkavat. Hyvä kyllästys on tärkeää saada homogeeninen kokki ja alhainen hylkyjä. Noin 40-60% kaikesta alkalin kulutuksesta tapahtuu jatkuvassa prosessissa kyllästysalueella.

keittoastiat

hake kypsennetään tämän jälkeen paineistetuissa astioissa, joita kutsutaan digestereiksi. Osa digestereistä toimii eräkohtaisesti ja osa jatkuvassa prosessissa. Keittoprosesseista on useita variaatioita sekä erän että jatkuvien sulatusastioiden osalta. Sellua 1 000 tonnia tai enemmän päivässä tuottavat keittimet ovat yleisiä, ja suurimmat tuottavat yli 3 500 tonnia päivässä.Jatkuvassa mädättimessä aineita syötetään nopeudella, joka mahdollistaa sellureaktion valmistumisen siihen mennessä, kun aineet poistuvat reaktorista. Tyypillisesti delignifikaatio vaatii useita tunteja (1,5 tuntia) lämpötilassa 170-176 °C (338-349 °F). Näissä olosuhteissa ligniini ja hemiselluloosa hajoavat muodostaen fragmentteja, jotka liukenevat voimakkaasti emäksiseen nesteeseen. Kiinteä massa (noin 50 painoprosenttia kuivasta hakkeesta) kerätään ja pestään. Tässä vaiheessa hedelmäliha tunnetaan ruskeana kantana värinsä vuoksi. Yhdistetyt nesteet, joita kutsutaan mustaksi viinaksi (värinsä vuoksi), sisältävät ligniinifragmentteja, hemiselluloosan hajoamisesta saatuja hiilihydraatteja, natriumkarbonaattia, natriumsulfaattia ja muita epäorgaanisia suoloja.

yksi tärkeimmistä Kraft-prosessia tukevista kemiallisista reaktioista on eetterisidosten hajottaminen nukleofiilisten sulfidi− (S2−) tai bisulfidi – (HS -) – ionien avulla.

palautumisprosessi

ylimääräinen mustalipeä sisältää noin 15% kiintoainetta ja se konsentroidaan monivaikutushaihduttimessa. Ensimmäisen vaiheen jälkeen mustassa viinassa on noin 20-30% kiintoainetta. Tällä pitoisuudella hartsisaippua nousee pintaan ja kuoritaan pois. Kerätty saippua jatkojalostetaan mäntyöljyksi. Saippuan poistaminen parantaa myöhempien vaikutusten haihtumisoperaatiota.

heikko mustalipeä haihdutetaan edelleen 65-tai jopa 80-prosenttiseksi kiintoaineeksi (”raskas mustalipeä”) ja poltetaan talteenottokattilassa epäorgaanisten kemikaalien talteenottamiseksi uudelleen selluprosessissa. Suurempi kiintoaine väkevässä mustalipeässä lisää talteenottosyklin Energia-ja kemiallista tehokkuutta, mutta antaa myös suuremman viskositeetin ja kiinteiden aineiden saostumisen (laitteiden kytkeminen ja likaantuminen). Palamisen aikana natriumsulfaatti pelkistetään natriumsulfidiksi seoksen orgaanisen hiilen vaikutuksesta:

1. Na2SO4 + 2 C → Na2S + 2 CO2

tämä reaktio on geokemian osalta samankaltainen kuin termokemiallinen sulfaatin pelkistys.

talteenottokattilan sulat suolat (”kuore”) liuotetaan prosessiveteen, joka tunnetaan nimellä ”heikko pesu”. Tämä prosessivesi, joka tunnetaan myös nimellä ”heikko valkoinen viina”, koostuu kaikista likööreistä, joita käytetään kalkkimullan ja viherliuoksen saostumien pesuun. Syntyvä natriumkarbonaatin ja natriumsulfidin liuos tunnetaan nimellä ”viherliuos”. Viherliuoksen eponyymi vihreä väri syntyy kolloidisesta rautasulfidista. Tämän jälkeen tämä neste sekoitetaan kalsiumoksidiin, joka muuttuu liuoksessa kalsiumhydroksidiksi, jolloin selluprosessissa käytetty valkoinen neste uudistuu tasapainoreaktiolla (Na2S on esitetty, koska se on osa viherliuosta, mutta ei osallistu reaktioon):

2. Na2CO3 + Ca (OH)2 ←→ 2 NaOH + CaCO3

kalsiumkarbonaatti saostuu valkoviinasta, otetaan talteen ja kuumennetaan kalkkiuunissa, jossa se muuttuu kalsiumoksidiksi (kalkiksi).

3. CaCO3 → cao + CO2

kalsiumoksidi (kalkki) reagoi veden kanssa uudistaen reaktiossa 2:

4 käytetyn kalsiumhydroksidin. Cao + H2O → Ca(OH)2

reaktioiden 1-4 yhdistelmä muodostaa suljetun kiertokulun natriumin, rikin ja kalsiumin suhteen ja on pääkäsite niin sanotussa takaisinkierrätysprosessissa, jossa natriumkarbonaatti reagoi uudistamaan natriumhydroksidia.

talteenottokattila tuottaa myös korkeapainehöyryä, joka syötetään turbogeneraattoreihin, jolloin höyrynpaine myllyn käyttöön ja sähköntuotanto vähenee. Nykyaikainen Kraftin sellutehdas on enemmän kuin omavarainen sähköntuotannossaan ja tuottaa tavallisesti nettoenergian, jota siihen liittyvä paperitehdas voi käyttää tai myydä naapuriteollisuuksille tai yhteisöille paikallisen sähköverkon kautta. Lisäksi kuorta ja puutähteitä poltetaan usein erillisessä voimakattilassa höyryn tuottamiseksi.

vaikka G. H. Tomlinsonin keksintöä hyödyntävät elvytyskattilat ovat olleet yleisessä käytössä 1930-luvun alusta lähtien, on pyritty löytämään tehokkaampi menetelmä keittokemikaalien talteenottoon. Weyerhaeuser on käyttänyt chemrecin ensimmäisen sukupolven mustalipeäkaasulaitetta menestyksekkäästi uudessa Bernin tehtaassaan Pohjois-Carolinassa, kun taas toisen sukupolven laitosta ajetaan pilottimittakaavassa Smurfit Kappan tehtaalla Piteåssa, Ruotsissa.

Puhallusedit

valmiit keitetyt hakkeet puhalletaan puhallussäiliöön, jota kutsutaan puhallussäiliöksi, joka toimii ilmanpaineessa. Tämä vapauttaa paljon höyryä ja haihtuvia aineita. Haihtuvat aineet tiivistetään ja kerätään; pohjoisten havupuiden tapauksessa tämä koostuu pääasiassa raa ’ asta tärpätistä.

seulonta

sellun seulonta sellun valmistuksen jälkeen on prosessi, jossa massasta erotetaan suuria päreitä, oksia, likaa ja muuta roskaa. Hyväksyä on massa. Massasta erotettua materiaalia kutsutaan hylkyksi.

seulontaosuus koostuu erityyppisistä seuloista (seuloista) ja keskipakopuhdistuksesta. Seulat asetetaan yleensä monivaiheiseen kaskaditoimintaan, koska hylkyvirtaan voi mennä huomattavia määriä hyviä kuituja, kun yritetään saavuttaa maksimaalinen puhtaus hyväksyvässä virtauksessa.

oksaa ja oksaa sisältävä kuitu erotetaan muusta hylsystä ja käsitellään uudelleen joko puhdistamossa tai lähetetään takaisin digestoriin. Oksien pitoisuus on tyypillisesti 0,5–3,0% mädättimen tuotoksesta, kun taas särjien pitoisuus on noin 0,1–1,0%.

pesuliuos

puhallusliuos menee pesuvaiheeseen, jossa käytetyt keittoliuokset erotetaan selluloosakuiduista. Normaalisti sellutehtaalla on 3-5 pesuvaihetta sarjana. Pesuvaiheita sijoitetaan myös hapen delignifioinnin jälkeen ja valkaisuvaiheiden väliin. Sellunpesurit käyttävät vaiheiden välistä vastavirtavirtausta siten, että massa liikkuu vastakkaiseen suuntaan kuin pesuveden virtaus. Mukana on useita prosesseja: sakeuttaminen / laimentaminen, siirtymä ja diffuusio. Laimennuskerroin on pesussa käytetyn veden määrän mitta verrattuna teoreettiseen määrään, joka tarvitaan korvaamaan liina paksunnetusta massasta. Pienempi laimennuskerroin vähentää energiankulutusta, kun taas suurempi laimennuskerroin antaa yleensä puhtaampaa massaa. Massan perusteellinen pesu vähentää kemiallista hapenkulutusta (COD).

käytössä on useita erilaisia pesulaitteita:

- Painehajottajat

- ilmakehän diffuusorit

- Tyhjiörummun aluslevyt

- rumpujen siirtimet

- Pesupuristimet

valkaisuaineet

nykyaikaisessa myllyssä, brownstock (selluloosakuidut, jotka sisältävät noin 5% ligniinijäämiä), jotka on tuotettu sellulla, pestään ensin jonkin verran liuennutta orgaanista materiaalia ja sitten delignifioidaan edelleen erilaisilla valkaisuvaiheilla.

kun on kyse sellun valmistukseen tarkoitetusta tehtaasta, jossa valmistetaan ruskeaa säkkipaperia tai rasioihin ja pakkauksiin tarkoitettua linerboardia, massaa ei aina tarvitse valkaista kirkkaaksi. Valkaisu vähentää tuotetun sellun massaa noin 5%, vähentää kuitujen lujuutta ja lisää valmistuskustannuksia.

Prosessikemiasedit

prosessikemikaaleja lisätään tuotantoprosessin parantamiseksi:

- Kyllästysvälineet. Pinta-aktiivisia aineita voidaan käyttää parantamaan hakkeen kyllästämistä keittoliuoksella.

- antrakinonia käytetään digestorin lisäaineena. Se toimii redox-katalyyttinä hapettamalla selluloosaa ja pelkistämällä ligniiniä. Tämä suojaa selluloosaa hajoamiselta ja tekee ligniinistä vesiliukoisemman.

- saippuan erotteluun voidaan lisätä emulsiomurtaja, joka nopeuttaa ja parantaa saippuan erottumista käytetyistä keittoliuoksista flokkulaatiolla.

- vaahdonestoaineet poistavat vaahtoa ja nopeuttavat tuotantoprosessia. Pesulaitteiden salaojitusta parannetaan ja saadaan puhtaampaa sellua.

- dispergointiaineet, detackifiaattorit ja kompleksinmuodostajat pitävät järjestelmän puhtaampana ja vähentävät huoltoseisokkien tarvetta.

- Kiinnittymisaineet kiinnittyvät hienoksi hajonneisiin mahdollisiin sideaineisiin ja kuljettavat ne siten pois prosessista.