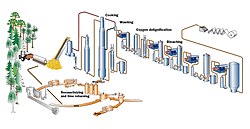

Imprégnationmodifier

Les copeaux de bois communs utilisés dans la production de pâte à papier ont une longueur de 12 à 25 millimètres (0,47 à 0,98 po) et une épaisseur de 2 à 10 millimètres (0,079 à 0,394 po). Les copeaux entrent normalement d’abord dans le pré-étuvage où ils sont mouillés et préchauffés à la vapeur. Les cavités à l’intérieur des copeaux de bois frais sont en partie remplies de liquide et en partie d’air. Le traitement à la vapeur provoque la dilatation de l’air et l’expulsion d’environ 25% de l’air des copeaux. L’étape suivante consiste à saturer les copeaux de liqueur noire et blanche. L’air restant dans les copeaux au début de l’imprégnation de la liqueur est emprisonné dans les copeaux. L’imprégnation peut être effectuée avant ou après l’entrée des copeaux dans le digesteur et se fait normalement en dessous de 100 ° C (212 ° F). Les liqueurs de cuisson se composent d’un mélange de liqueur blanche, d’eau en copeaux, de vapeur condensée et de liqueur noire faible. Lors de l’imprégnation, la liqueur de cuisson pénètre dans la structure capillaire des copeaux et des réactions chimiques à basse température avec le bois commencent. Une bonne imprégnation est importante pour obtenir une cuisson homogène et de faibles rejets. Environ 40 à 60% de toute la consommation d’alcalis, dans le processus continu, se produit dans la zone d’imprégnation.

Cuissondit

Les copeaux de bois sont ensuite cuits dans des récipients sous pression appelés digesteurs. Certains digesteurs fonctionnent de manière discontinue et d’autres en continu. Il existe plusieurs variantes des processus de cuisson à la fois pour le lot et les digesteurs continus. Les digesteurs produisant 1 000 tonnes ou plus de pâte par jour sont courants, les plus gros produisant plus de 3 500 tonnes par jour.Dans un digesteur continu, les matériaux sont alimentés à une vitesse qui permet à la réaction de réduction en pâte d’être terminée au moment où les matériaux sortent du réacteur. Typiquement, la délignification nécessite plusieurs heures (1,5 heure) à 170 à 176 ° C (338 à 349 ° F). Dans ces conditions, la lignine et l’hémicellulose se dégradent pour donner des fragments solubles dans le liquide fortement basique. La pulpe solide (environ 50% en poids des copeaux de bois secs) est recueillie et lavée. À ce stade, la pulpe est connue sous le nom de bouillon brun en raison de sa couleur. Les liquides combinés, connus sous le nom de liqueur noire (en raison de sa couleur), contiennent des fragments de lignine, des glucides issus de la dégradation de l’hémicellulose, du carbonate de sodium, du sulfate de sodium et d’autres sels inorganiques.

L’une des principales réactions chimiques qui sous−tendent le processus kraft est la rupture des liaisons éther par les ions sulfure nucléophile (S2−) ou bisulfure (HS-).

Processus de récupérationdit

L’excès de liqueur noire contient environ 15% de solides et est concentré dans un évaporateur à effets multiples. Après la première étape, la liqueur noire contient environ 20 à 30% de solides. À cette concentration, le savon de colophane remonte à la surface et est écrémé. Le savon collecté est ensuite transformé en huile haute. L’élimination du savon améliore l’opération d’évaporation des effets ultérieurs.

La liqueur noire faible est ensuite évaporée à 65%, voire 80% de solides (« liqueur noire lourde ») et brûlée dans la chaudière de récupération pour récupérer les produits chimiques inorganiques en vue de leur réutilisation dans le processus de réduction en pâte. Des solides plus élevés dans la liqueur noire concentrée augmentent l’efficacité énergétique et chimique du cycle de récupération, mais donnent également une viscosité et une précipitation plus élevées des solides (colmatage et encrassement des équipements). Lors de la combustion, le sulfate de sodium est réduit en sulfure de sodium par le carbone organique du mélange :

1. Na2SO4 + 2 C → Na2S + 2 CO2

Cette réaction est similaire à la réduction thermochimique du sulfate en géochimie.

Les sels fondus ( » éperlans « ) de la chaudière de récupération sont dissous dans une eau de procédé appelée « lavage faible « . Cette eau de procédé, également appelée « liqueur blanche faible », est composée de toutes les liqueurs utilisées pour laver la boue de chaux et les précipités de liqueur verte. La solution résultante de carbonate de sodium et de sulfure de sodium est connue sous le nom de « liqueur verte ». La couleur verte éponyme de la liqueur verte provient de la présence de sulfure de fer colloïdal. Ce liquide est ensuite mélangé à de l’oxyde de calcium, qui devient de l’hydroxyde de calcium en solution, pour régénérer la liqueur blanche utilisée dans le processus de réduction en pâte par une réaction d’équilibre (Na2S est représenté car il fait partie de la liqueur verte, mais ne participe pas à la réaction) :

2. Na2CO3 + Ca(OH) 2 ←→ 2 NaOH + CaCO3

Le carbonate de calcium précipite de la liqueur blanche et est récupéré et chauffé dans un four à chaux où il est converti en oxyde de calcium (chaux).

3. On fait réagir de l’oxyde de calcium (chaux) CaCO3 → CaO + CO2

avec de l’eau pour régénérer l’hydroxyde de calcium utilisé dans la réaction 2:

4. CaO + H2O → Ca (OH) 2

La combinaison des réactions 1 à 4 forme un cycle fermé par rapport au sodium, au soufre et au calcium et constitue le concept principal du processus dit de recaustification dans lequel le carbonate de sodium réagit pour régénérer l’hydroxyde de sodium.

La chaudière de récupération génère également de la vapeur à haute pression qui est envoyée aux turbogénérateurs, réduisant la pression de vapeur pour l’utilisation du moulin et générant de l’électricité. Une usine de pâte kraft moderne est plus que autosuffisante en production d’électricité et fournit normalement un flux net d’énergie qui peut être utilisé par une usine de papier associée ou vendu à des industries ou des communautés voisines via le réseau électrique local. De plus, les résidus d’écorce et de bois sont souvent brûlés dans une chaudière électrique séparée pour générer de la vapeur.

Bien que les chaudières de récupération utilisant l’invention de G.H. Tomlinson soient généralement utilisées depuis le début des années 1930, des tentatives ont été faites pour trouver un procédé plus efficace pour la récupération des produits chimiques de cuisson. Weyerhaeuser a exploité avec succès un gazéificateur à flux entraîné de liqueur noire de première génération Chemrec dans son usine de New Bern en Caroline du Nord, tandis qu’une usine de deuxième génération est exploitée à l’échelle pilote dans l’usine de Smurfit Kappa à Piteå, en Suède.

Soufflage

Les copeaux de bois cuits finis sont soufflés dans un réservoir de collecte appelé réservoir de soufflage qui fonctionne à la pression atmosphérique. Cela libère beaucoup de vapeur et de substances volatiles. Les volatiles sont condensés et collectés; dans le cas des résineux du Nord, il s’agit principalement de térébenthine brute.

Tamisagemodifier

Le tamisage de la pulpe après la mise en pâte est un processus par lequel la pulpe est séparée des gros copeaux, des nœuds, de la saleté et d’autres débris. L’acceptation est la pulpe. Le matériau séparé de la pulpe est appelé rejet.

La section de tamisage se compose de différents types de tamis (tamis) et de nettoyage centrifuge. Les tamis sont normalement mis en place dans une opération en cascade à plusieurs étages car des quantités considérables de bonnes fibres peuvent aller dans le flux de rejet lorsque vous essayez d’atteindre une pureté maximale dans le flux d’acceptation.

La fibre contenant les copeaux et les nœuds est séparée du reste du rejet et retraitée soit dans un raffineur, soit renvoyée au digesteur. La teneur en nœuds est généralement de 0,5 à 3,0– de la sortie du digesteur, tandis que la teneur en shives est d’environ 0,1 à 1,0%.

Lavagedit

La matière brune du soufflage passe aux étapes de lavage où les liqueurs de cuisson utilisées sont séparées des fibres de cellulose. Normalement, une usine de pâte à papier comporte 3 à 5 étapes de lavage en série. Les étapes de lavage sont également placées après la délignification à l’oxygène et entre les étapes de blanchiment. Les laveuses à pâte utilisent un écoulement à contre-courant entre les étages de sorte que la pâte se déplace dans le sens opposé à l’écoulement des eaux de lavage. Plusieurs processus sont impliqués : épaississement/dilution, déplacement et diffusion. Le facteur de dilution est la mesure de la quantité d’eau utilisée pour le lavage par rapport à la quantité théorique nécessaire pour déplacer la liqueur de la pulpe épaissie. Un facteur de dilution inférieur réduit la consommation d’énergie, tandis qu’un facteur de dilution plus élevé donne normalement une pâte plus propre. Un lavage en profondeur de la pulpe réduit la demande chimique en oxygène (DCO).

Plusieurs types d’équipements de lavage sont utilisés:

- Diffuseurs de pression

- Diffuseurs atmosphériques

- Laveuses à tambour sous vide

- Déplaçeuses à tambour

- Presses à laver

Blanchissagemodifier

Dans un moulin moderne, brownstock (fibres de cellulose contenant environ 5% de lignine résiduelle) produites par la pâte est d’abord lavée pour éliminer une partie de la matière organique dissoute, puis délignifiée par diverses étapes de blanchiment.

Dans le cas d’une usine conçue pour produire de la pâte pour fabriquer du papier de sac brun ou du linerboard pour les boîtes et les emballages, la pâte n’a pas toujours besoin d’être blanchie à une luminosité élevée. Le blanchiment diminue la masse de pâte produite d’environ 5%, diminue la résistance des fibres et augmente le coût de fabrication.

Produits chimiques de processmodifier

Des produits chimiques de process sont ajoutés pour améliorer le processus de production:

- Aides à l’imprégnation. Des tensioactifs peuvent être utilisés pour améliorer l’imprégnation des copeaux de bois avec les liqueurs de cuisson.

- L’anthraquinone est utilisée comme additif de digesteur. Il agit comme catalyseur redox en oxydant la cellulose et en réduisant la lignine. Cela protège la cellulose de la dégradation et rend la lignine plus soluble dans l’eau.

- Un briseur d’émulsion peut être ajouté dans la séparation du savon pour accélérer et améliorer la séparation du savon des liqueurs de cuisson utilisées par floculation.

- Les antimousses éliminent la mousse et accélèrent le processus de production. Le drainage des équipements de lavage est amélioré et donne une pulpe plus propre.

- Les agents dispersants, les détachants et les agents complexants maintiennent le système plus propre et réduisent le besoin d’arrêts de maintenance.

- Les agents de fixation fixent des dépôts potentiels finement dispersés sur les fibres et les transportent ainsi hors du processus.