Impregnazionemodifica

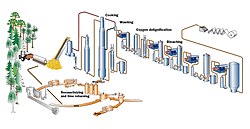

I trucioli di legno comuni utilizzati nella produzione di pasta sono lunghi 12-25 millimetri (0,47–0,98 pollici) e spessi 2-10 millimetri (0,079–0,394 pollici). I trucioli normalmente entrano prima nel prestampaggio dove vengono bagnati e preriscaldati con vapore. Le cavità all’interno di trucioli di legno freschi sono in parte riempite di liquido e in parte di aria. Il trattamento a vapore provoca l’espansione dell’aria e circa il 25% dell’aria viene espulsa dai trucioli. Il prossimo passo è saturare le patatine con liquore in bianco e nero. L’aria che rimane nei chip all’inizio dell’impregnazione del liquore è intrappolata all’interno dei chip. L’impregnazione può essere eseguita prima o dopo che i trucioli entrano nel digestore e viene normalmente eseguita al di sotto di 100 °C (212 °F). I liquori da cucina sono costituiti da una miscela di liquore bianco, acqua in patatine, vapore condensato e liquore nero debole. Nell’impregnazione, il liquore di cottura penetra nella struttura capillare dei trucioli e iniziano le reazioni chimiche a bassa temperatura con il legno. Una buona impregnazione è importante per ottenere un cuoco omogeneo e scarti bassi. Circa il 40-60% di tutto il consumo di alcali, nel processo continuo, si verifica nella zona di impregnazione.

Cotturamodifica

I trucioli di legno vengono poi cotti in recipienti pressurizzati chiamati digestori. Alcuni digestori operano in modo batch e alcuni in un processo continuo. Esistono diverse varianti dei processi di cottura sia per il batch che per i digestori continui. I digestori che producono 1.000 tonnellate o più di polpa al giorno sono comuni, con il più grande che produce più di 3.500 tonnellate al giorno.In un digestore continuo, i materiali vengono alimentati ad una velocità che consente la reazione di spappolamento per essere completato dal momento in cui i materiali escono dal reattore. In genere, la delignificazione richiede diverse ore (1,5 ore) a 170-176 °C (338-349 °F). In queste condizioni la lignina e l’emicellulosa si degradano per dare frammenti solubili nel liquido fortemente basico. La polpa solida (circa il 50% in peso dei trucioli di legno secco) viene raccolta e lavata. A questo punto la polpa è conosciuta come brodo marrone a causa del suo colore. I liquidi combinati, noti come liquore nero (a causa del suo colore), contengono frammenti di lignina, carboidrati dalla rottura di emicellulosa, carbonato di sodio, solfato di sodio e altri sali inorganici.

Una delle principali reazioni chimiche alla base del processo kraft è la scissione dei legami eterici da parte degli ioni solfuro nucleofilo (S2−) o bisolfuro (HS−).

Processo di recuperomodifica

Il liquore nero in eccesso contiene circa il 15% di solidi ed è concentrato in un evaporatore ad effetto multiplo. Dopo il primo passo il liquore nero ha circa il 20-30% di solidi. A questa concentrazione il sapone di colofonia sale in superficie e viene scremato. Il sapone raccolto viene ulteriormente trasformato in tallolio. La rimozione del sapone migliora l’operazione di evaporazione degli effetti successivi.

Il debole liquore nero viene ulteriormente evaporato al 65% o addirittura all ‘ 80% di solidi (“liquore nero pesante”) e bruciato nella caldaia di recupero per recuperare le sostanze chimiche inorganiche per il riutilizzo nel processo di spappolamento. Solidi più alti nel liquore nero concentrato aumenta l’efficienza energetica e chimica del ciclo di recupero, ma dà anche maggiore viscosità e precipitazione dei solidi (tappatura e incrostazioni delle apparecchiature). Durante la combustione, il solfato di sodio viene ridotto a solfuro di sodio dal carbonio organico nella miscela:

1. Na2SO4 + 2 C → Na2S + 2 CO2

Questa reazione è simile alla riduzione termochimica del solfato in geochimica.

I sali fusi (“odore”) della caldaia di recupero vengono disciolti in un’acqua di processo nota come “lavaggio debole”. Questa acqua di processo, nota anche come” liquore bianco debole ” è composta da tutti i liquori usati per lavare il fango di calce e i precipitati di liquore verde. La soluzione risultante di carbonato di sodio e solfuro di sodio è nota come “liquore verde”. Il colore verde omonimo del liquore verde deriva dalla presenza di solfuro di ferro colloidale. Questo liquido viene quindi miscelato con ossido di calcio, che diventa idrossido di calcio in soluzione, per rigenerare il liquore bianco utilizzato nel processo di spappolamento attraverso una reazione di equilibrio (Na2S è mostrato poiché fa parte del liquore verde, ma non partecipa alla reazione):

2. Na2CO3 + Ca (OH) 2 ←→ 2 NaOH + CaCO3

Il carbonato di calcio precipita dal liquore bianco e viene recuperato e riscaldato in un forno da calce dove viene convertito in ossido di calcio (calce).

3. CaCO3 → CaO + CO2

L’ossido di calcio (calce) viene fatto reagire con acqua per rigenerare l’idrossido di calcio utilizzato nella reazione 2:

4. CaO + H2O → Ca (OH) 2

La combinazione di reazioni da 1 a 4 forma un ciclo chiuso rispetto a sodio, zolfo e calcio ed è il concetto principale del cosiddetto processo di ricausticizzazione in cui il carbonato di sodio viene fatto reagire per rigenerare l’idrossido di sodio.

La caldaia di recupero genera anche vapore ad alta pressione che viene alimentato ai turbogeneratori, riducendo la pressione del vapore per l’uso del mulino e generando elettricità. Una moderna cartiera kraft è più che autosufficiente nella sua generazione elettrica e normalmente fornirà un flusso netto di energia che può essere utilizzato da una cartiera associata o venduto alle industrie o alle comunità vicine attraverso la rete elettrica locale. Inoltre, i residui di corteccia e legno vengono spesso bruciati in una caldaia separata per generare vapore.

Sebbene le caldaie di recupero che utilizzano l’invenzione di G. H. Tomlinson siano state in uso generale fin dai primi anni ‘ 30, sono stati fatti tentativi per trovare un processo più efficiente per il recupero dei prodotti chimici di cottura. Weyerhaeuser ha gestito con successo un gassificatore Chemrec black liquor entrained flow di prima generazione nel suo nuovo stabilimento di Berna in North Carolina, mentre un impianto di seconda generazione viene eseguito in scala pilota nello stabilimento di Smurfit Kappa a Piteå, in Svezia.

Soffiaggiomodifica

I trucioli di legno cotti finiti vengono soffiati in un serbatoio di raccolta chiamato serbatoio di soffiaggio che funziona a pressione atmosferica. Questo rilascia un sacco di vapore e volatili. I volatili sono condensati e raccolti; nel caso dei legni dolci del nord questo consiste principalmente di trementina grezza.

ScreeningEdit

Lo screening della polpa dopo la macerazione è un processo mediante il quale la polpa viene separata da grossi coltelli, nodi, sporco e altri detriti. L’accettazione è la polpa. Il materiale separato dalla polpa è chiamato scarto.

La sezione di vagli consiste in diversi tipi di setacci (schermi) e pulizia centrifuga. I setacci sono normalmente impostati in un’operazione a cascata multistadio perché quantità considerevoli di buone fibre possono andare al flusso di scarto quando si cerca di ottenere la massima purezza nel flusso di accettazione.

La fibra contenente shives e nodi vengono separati dal resto del rifiuto e rielaborati in un raffinatore o viene inviato di nuovo al digestore. Il contenuto dei nodi è tipicamente 0.5-3.0% dell’uscita del digestore, mentre il contenuto di shives è circa 0.1–1.0%.

WashingEdit

Il brownstock dalla soffiatura passa alle fasi di lavaggio dove i liquori di cottura utilizzati vengono separati dalle fibre di cellulosa. Normalmente una cartiera ha 3-5 fasi di lavaggio in serie. Le fasi di lavaggio vengono posizionate anche dopo la delignificazione dell’ossigeno e tra le fasi di sbiancamento. Le rondelle della polpa usano il contro flusso corrente fra le fasi in modo tale che la polpa si muova nella direzione opposta al flusso delle acque di lavaggio. Sono coinvolti diversi processi: ispessimento / diluizione, spostamento e diffusione. Il fattore di diluizione è la misura della quantità di acqua utilizzata nel lavaggio rispetto alla quantità teorica necessaria per spostare il liquore dalla polpa ispessita. Il fattore di diluizione più basso riduce il consumo di energia, mentre il fattore di diluizione più alto normalmente dà la polpa più pulita. Un lavaggio accurato della polpa riduce la domanda di ossigeno chimico (COD).

Diversi tipi di lavaggio delle attrezzature in uso:

- Pressione diffusori

- Atmosferica diffusori

- tamburo Vuoto rondelle

- Tamburo dislocatore

- Lavare presse

BleachingEdit

In un moderno frantoio, brownstock (fibre di cellulosa che contiene circa il 5% residuo lignina) prodotto dalla pasta viene prima lavato per rimuovere alcune sostanze organiche disciolte e poi delignified da una varietà di sbiancamento fasi.

Nel caso di un impianto destinato alla produzione di pasta per la produzione di carta da sacco marrone o cartone per scatole e imballaggi, la polpa non deve sempre essere sbiancata ad alta luminosità. Lo sbiancamento diminuisce la massa di polpa prodotta di circa il 5%, diminuisce la resistenza delle fibre e aumenta il costo di produzione.

Chimica di processomodifica

Le sostanze chimiche di processo vengono aggiunte per migliorare il processo di produzione:

- Aiuti di impregnazione. I tensioattivi possono essere utilizzati per migliorare l’impregnazione dei trucioli di legno con i liquori da cucina.

- L’antrachinone è usato come additivo digestore. Funziona come catalizzatore redox ossidando la cellulosa e riducendo la lignina. Questo protegge la cellulosa dalla degradazione e rende la lignina più solubile in acqua.

- Nella separazione dei saponi può essere aggiunto un interruttore emulsionante per accelerare e migliorare la separazione dei saponi dai liquori di cottura utilizzati mediante flocculazione.

- Antischiuma rimuovere schiuma e accelerare il processo di produzione. Il drenaggio delle attrezzature di lavaggio è migliorato e dà polpa più pulita.

- Agenti disperdenti, detackifiers e agenti complessanti mantengono il sistema più pulito e riducono la necessità di arresti di manutenzione.

- Gli agenti di fissazione fissano depositi potenziali finemente dispersi alle fibre e quindi li trasportano fuori dal processo.