impregnatie-Edit

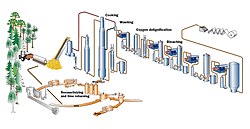

bij de pulpproductie gebruikte houtsnippers zijn 12-25 millimeter lang en 2-10 millimeter dik. De chips normaal gesproken eerst in de voorspanning waar ze worden bevochtigd en voorverwarmd met stoom. De holtes in verse houtsnippers zijn deels gevuld met vloeistof en deels met lucht. De stoombehandeling zorgt ervoor dat de lucht uitzet en ongeveer 25% van de lucht uit de chips wordt verdreven. De volgende stap is om de chips te verzadigen met zwarte en witte drank. De lucht die aan het begin van het impregneren van de drank in chips zit, zit vast in de chips. De impregnatie kan worden gedaan voor of nadat de chips in de vergister en wordt normaal gedaan onder 100 °C (212 °F). De kooklikeur bestaat uit een mengsel van witte drank, water in chips, gecondenseerde stoom en zwakke zwarte drank. Bij het impregneren dringt kookvloeistof door in de capillaire structuur van de chips en beginnen chemische reacties bij lage temperatuur met het hout. Een goede impregnatie is belangrijk om een homogene kok en lage afkeuren te krijgen. Ongeveer 40-60% van alle alkaliverbruik, in het continue proces, vindt plaats in de impregnatiezone.

Cookingdit

de houtsnippers worden vervolgens gekookt in drukvaten, digesters genaamd. Sommige vergisters werken op een batch manier en sommige in een continu proces. Er zijn verschillende variaties van de kookprocessen, zowel voor de batch als voor de continue vergisters. Vergisters die 1.000 ton of meer pulp per dag produceren, komen veel voor, waarbij de grootste meer dan 3.500 ton pulp per dag produceren.In een continue vergister worden de materialen gevoed met een snelheid die het mogelijk maakt de pulpreactie te voltooien tegen de tijd dat de materialen de reactor verlaten. Typisch, delignification vereist verscheidene uren (1,5 uren) bij 170 aan 176 °C (338 aan 349 °F). Onder deze omstandigheden worden lignine en hemicellulose afgebroken tot fragmenten die oplosbaar zijn in de sterk basische vloeistof. De vaste pulp (ongeveer 50 gewichtsprocent van de droge houtsnippers) wordt verzameld en gewassen. Op dit punt staat de pulp bekend als bruine bouillon vanwege zijn kleur. De gecombineerde vloeistoffen, bekend als black liquor (vanwege de kleur), bevatten lignine fragmenten, koolhydraten uit de afbraak van hemicellulose, natriumcarbonaat, natriumsulfaat en andere anorganische zouten.

een van de belangrijkste chemische reacties die het kraftpapier− proces ondersteunen is de splitsing van etherbindingen door de nucleofiele sulfide (S2−) of bisulfide (HS -) ionen.

Recovery processEdit

de overtollige zwarte vloeistof bevat ongeveer 15% vaste stoffen en is geconcentreerd in een verdamper met meerdere effecten. Na de eerste stap bevat de zwarte vloeistof ongeveer 20-30% vaste stof. Bij deze concentratie stijgt de harszeep naar het oppervlak en wordt afgeschuimd. De verzamelde zeep wordt verder verwerkt tot tallolie. Verwijdering van de zeep verbetert de verdampingswerking van de latere effecten.

de zwakke zwarte vloeistof wordt verder verdampt tot 65% of zelfs 80% vaste stof (“zware zwarte vloeistof”) en verbrand in de terugwinningsketel om de anorganische chemicaliën terug te winnen voor hergebruik tijdens het verpulpproces. Hogere vaste stoffen in de geconcentreerde zwarte vloeistof verhoogt de energie-en chemische efficiëntie van de terugwinningscyclus, maar geeft ook een hogere viscositeit en neerslag van vaste stoffen (pluggen en vervuiling van apparatuur). Tijdens de verbranding wordt natriumsulfaat gereduceerd tot natriumsulfide door de organische koolstof in het mengsel:

1. Na2SO4 + 2 C → Na2S + 2 CO2

deze reactie is vergelijkbaar met thermochemische sulfaatreductie in geochemie.

de gesmolten zouten (“smelt”) uit de terugwinningsketel worden opgelost in een proceswater dat”weak wash” wordt genoemd. Dit proceswater, ook bekend als” zwakke witte drank ” is samengesteld uit alle likeuren die worden gebruikt om kalk modder en groene liquor precipitaten te wassen. De resulterende oplossing van natriumcarbonaat en natriumsulfide staat bekend als”groene vloeistof”. De gelijknamige groene kleur van de groene vloeistof komt voort uit de aanwezigheid van colloïdaal ijzersulfide. Deze vloeistof wordt vervolgens gemengd met calciumoxide, dat in oplossing calciumhydroxide wordt, om de witte vloeistof die bij het verpulveren wordt gebruikt, te regenereren door middel van een evenwichtsreactie (Na2S wordt weergegeven omdat het deel uitmaakt van de groene vloeistof, maar niet aan de reactie deelneemt):

2. Na2CO3 + Ca(OH)2 ←→ 2 NaOH + CaCO3

calciumcarbonaat precipiteert uit de witte vloeistof en wordt teruggewonnen en verhit in een kalkoven waar het wordt omgezet in calciumoxide (kalk).

3. CaCO3 → CaO + CO2

calciumoxide (kalk)reageert met water om het calciumhydroxide te regenereren dat gebruikt wordt in reactie 2:

4. CaO + H2O → Ca (OH)2

de combinatie van reacties 1 tot en met 4 vormt een gesloten cyclus met betrekking tot natrium, zwavel en calcium en is het belangrijkste concept van het zogenaamde hercausticisatieproces waarbij natriumcarbonaat wordt gereageerd op het regenereren van natriumhydroxide.

de terugwinningsketel genereert ook hogedrukstoom die aan turbogeneratoren wordt toegevoerd, waardoor de stoomdruk voor het walsbedrijf wordt verminderd en elektriciteit wordt opgewekt. Een moderne kraftpulpfabriek is meer dan zelfvoorzienend in zijn elektrische opwekking en zal normaal gesproken een nettostroom van energie leveren die door een bijbehorende papierfabriek kan worden gebruikt of aan naburige industrieën of gemeenschappen kan worden verkocht via het lokale elektriciteitsnet. Daarnaast worden schors en houtresten vaak verbrand in een aparte verwarmingsketel om stoom op te wekken.

hoewel terugwinningsketels die gebruik maken van de uitvinding van G. H. Tomlinson sinds het begin van de jaren dertig algemeen worden gebruikt, zijn pogingen ondernomen om een efficiënter proces te vinden voor de terugwinning van kookchemicaliën. Weyerhaeuser heeft met succes een Chemrec first generation black liquor entrained flow gasifier geëxploiteerd in zijn fabriek in New Bern in North Carolina, terwijl een tweede generatie fabriek in pilot-schaal wordt geëxploiteerd in de fabriek van Smurfit Kappa in Piteå, Zweden.

Blaasedit

de afgewerkte gekookte houtsnippers worden geblazen naar een opvangtank, een blaastank genaamd, die werkt bij atmosferische druk. Hierdoor komt veel stoom en vluchtige stoffen vrij. De vluchtige stoffen worden gecondenseerd en verzameld; in het geval van Noord-zachthout bestaat dit voornamelijk uit ruwe terpentijn.

ScreeningEdit

het zeven van de pulp na het verpulveren is een proces waarbij de pulp wordt gescheiden van grote Scheven, knopen, vuil en ander vuil. De acceptatie is de pulp. Het van de pulp gescheiden materiaal wordt reject genoemd.

het zeefgedeelte bestaat uit verschillende soorten zeven (zeven) en centrifugale reiniging. De zeven worden gewoonlijk opgesteld in een meertraps cascade-operatie, omdat aanzienlijke hoeveelheden goede vezels naar de afkeuringsstroom kunnen gaan wanneer wordt geprobeerd een maximale zuiverheid in de accept-stroom te bereiken.

de vezel die Scheven en knopen bevat, wordt van de rest van het afval gescheiden en opnieuw verwerkt in een raffinaderij of wordt teruggestuurd naar de vergister. De inhoud van knopen is meestal 0,5-3,0% van de vergister output, terwijl de shives inhoud is ongeveer 0,1–1,0%.

Wastedit

het brownstock van het blazen gaat naar de wasstadia waar de gebruikte kookvloeistoffen worden gescheiden van de cellulosevezels. Normaal gesproken heeft een pulpmolen 3-5 wasstadia in serie. Wasstadia worden ook geplaatst na zuurstofdelignificatie en tussen de bleken stadia ook. Pulpwassers gebruiken tegenstroom tussen de fasen, zodat de pulp in de tegenovergestelde richting beweegt ten opzichte van de stroom van waswater. Verschillende processen zijn hierbij betrokken: verdikking/ verdunning, verplaatsing en diffusie. De verdunningsfactor is de maat voor de hoeveelheid water die bij het wassen wordt gebruikt, vergeleken met de Theoretische hoeveelheid die nodig is om de vloeistof uit de verdikte pulp te verdringen. Een lagere verdunningsfactor vermindert het energieverbruik, terwijl een hogere verdunningsfactor normaal gesproken schonere pulp oplevert. Grondig wassen van de pulp vermindert het chemisch zuurstofverbruik (CZV).

Verschillende soorten wasapparatuur in gebruik:

- Druk roosters

- Sfeervolle roosters

- Vacuüm drum ringen

- Drum displacers

- Wassen persen

BleachingEdit

In een moderne molen, brownstock (cellulose vezels met ongeveer 5% resterende lignine), geproduceerd door de productie wordt eerst gewassen te verwijderen van het opgelost organisch materiaal en vervolgens verder delignified door een verscheidenheid van bleken fasen.

in het geval van een fabriek die is ontworpen voor de productie van pulp voor de vervaardiging van bruin zakpapier of linerboard voor dozen en verpakkingen, hoeft de pulp niet altijd tot een hoge helderheid te worden gebleekt. Bleken vermindert de massa van pulp geproduceerd met ongeveer 5%, vermindert de sterkte van de vezels en draagt bij aan de productiekosten.

Proceschemicalsedit

proceschemicaliën worden toegevoegd om het productieproces te verbeteren:

- impregneermiddelen. Oppervlakteactieve stoffen kunnen worden gebruikt om de impregnatie van de houtsnippers met de kookvloeistoffen te verbeteren.

- antrachinon wordt gebruikt als vergisteradditief. Het werkt als een redoxkatalysator door cellulose te oxideren en lignine te verminderen. Dit beschermt de cellulose tegen afbraak en maakt de lignine meer wateroplosbaar.

- aan de zeepscheiding kan een emulsiebreker worden toegevoegd om de scheiding van zeep van de gebruikte kookvloeistoffen door uitvlokking te versnellen en te verbeteren. Ontschuimmiddelen verwijderen schuim en versnellen het productieproces. Drainage van wasapparatuur wordt verbeterd en geeft schonere pulp.

- dispergeermiddelen, ontkoppel-en complexvormers houden het systeem schoner en verminderen de noodzaak van onderhoudsstops.

- fixatiemiddelen fixeren fijn gedispergeerde potentiële afzettingen op de vezels en transporteren deze zo uit het proces.