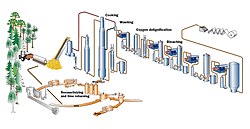

- as aparas de madeira comuns usadas na produção de celulose têm 12-25 milímetros (0,47–0,98 pol.) de comprimento e 2-10 milímetros (0,079–0,394 Pol.) de espessura. Os chips normalmente entram primeiro no pré-aquecimento, onde são molhados e pré-aquecidos com vapor. Cavidades dentro de lascas de madeira fresca são parcialmente preenchidas com líquido e parcialmente com ar. O tratamento com vapor faz com que o ar se expanda e cerca de 25% do ar seja expelido dos chips. O próximo passo é saturar os chips com licor preto e branco. O ar restante em chips no início da impregnação de licor fica preso dentro dos chips. A impregnação pode ser feita antes ou depois que os chips entram no digestor e normalmente é feita abaixo de 100 °C (212 °F). Os licores de cozimento consistem em uma mistura de licor branco, água em chips, vapor condensado e licor preto fraco. Na impregnação, o licor de cozimento penetra na estrutura capilar dos chips e começam as reações químicas de baixa temperatura com a madeira. Uma boa impregnação é importante para obter um cozinheiro homogêneo e baixas rejeições. Cerca de 40-60% de todo o consumo de álcalis, no processo contínuo, ocorre na zona de impregnação. CookingEdit

- processo de Recuperaçãoeditar

- BlowingEdit

- ScreeningEdit

- WashingEdit

- BleachingEdit

- Produtos Químicos de Processoeditar

as aparas de madeira comuns usadas na produção de celulose têm 12-25 milímetros (0,47–0,98 pol.) de comprimento e 2-10 milímetros (0,079–0,394 Pol.) de espessura. Os chips normalmente entram primeiro no pré-aquecimento, onde são molhados e pré-aquecidos com vapor. Cavidades dentro de lascas de madeira fresca são parcialmente preenchidas com líquido e parcialmente com ar. O tratamento com vapor faz com que o ar se expanda e cerca de 25% do ar seja expelido dos chips. O próximo passo é saturar os chips com licor preto e branco. O ar restante em chips no início da impregnação de licor fica preso dentro dos chips. A impregnação pode ser feita antes ou depois que os chips entram no digestor e normalmente é feita abaixo de 100 °C (212 °F). Os licores de cozimento consistem em uma mistura de licor branco, água em chips, vapor condensado e licor preto fraco. Na impregnação, o licor de cozimento penetra na estrutura capilar dos chips e começam as reações químicas de baixa temperatura com a madeira. Uma boa impregnação é importante para obter um cozinheiro homogêneo e baixas rejeições. Cerca de 40-60% de todo o consumo de álcalis, no processo contínuo, ocorre na zona de impregnação.

CookingEdit

as aparas de madeira são então cozidas em vasos pressurizados chamados digestores. Alguns digestores operam em lote e alguns em processo contínuo. Existem várias variações dos processos de cozimento tanto para o lote quanto para os digestores contínuos. Os digestores que produzem 1.000 toneladas ou mais de polpa por dia são comuns, com a maior produzindo mais de 3.500 toneladas por dia.Em um digestor contínuo, os materiais são alimentados a uma taxa que permite que a reação de polpação seja concluída no momento em que os materiais saem do reator. Normalmente, a delimitação requer várias horas (1,5 horas) a 170 A 176 °C (338 a 349 °F). Nessas condições, a lignina e a hemicelulose se degradam para dar fragmentos solúveis no líquido fortemente básico. A polpa sólida (cerca de 50% em Peso das aparas de madeira seca) é coletada e lavada. Neste ponto, a polpa é conhecida como estoque marrom por causa de sua cor. Os líquidos combinados, conhecidos como licor preto (por causa de sua cor), contêm fragmentos de lignina, carboidratos da quebra de hemicelulose, carbonato de sódio, sulfato de sódio e outros sais inorgânicos.

uma das principais reações químicas que sustentam o processo kraft é a cisão das ligações de éter pelos íons sulfeto nucleofílico (S2−) ou bissulfeto (HS−).

processo de Recuperaçãoeditar

o excesso de licor preto contém cerca de 15% de sólidos e está concentrado em um evaporador de efeito múltiplo. Após o primeiro passo, o licor preto tem cerca de 20-30% de sólidos. Nesta concentração, o sabão de resina sobe para a superfície e é desnatado. O sabão coletado é posteriormente processado em óleo alto. A remoção do sabão melhora a operação de evaporação dos efeitos posteriores.

o licor negro fraco é ainda evaporado para 65% ou mesmo 80% de sólidos (“licor negro pesado”) e queimado na caldeira de recuperação para recuperar os produtos químicos inorgânicos para reutilização no processo de polpação. Sólidos mais altos no licor preto concentrado aumentam a eficiência energética e química do ciclo de recuperação, mas também proporcionam maior viscosidade e precipitação de sólidos (entupimento e incrustação de equipamentos). Durante a combustão, o sulfato de sódio é reduzido ao sulfeto de sódio pelo carbono orgânico na mistura:

1. Na2SO4 + 2 C → Na2S + 2 CO2

esta reação é semelhante à redução do sulfato termoquímico na geoquímica.

os sais fundidos (“fundidos”) da caldeira de recuperação são dissolvidos em uma água de processo conhecida como”lavagem fraca”. Esta água de processo, também conhecida como” licor branco fraco ” é composta por todos os licores usados para lavar lama de limão e precipitados de licor verde. A solução resultante de carbonato de sódio e sulfeto de sódio é conhecida como “licor verde”. A cor verde homônima do licor verde surge da presença de sulfeto de ferro coloidal. Este líquido é, então, misturado com óxido de cálcio, que se torna a base de hidróxido de cálcio em solução, para regenerar o licor branco, usado no processo de polpação, através de um equilíbrio de reação (Na2S é mostrado, pois é parte do licor verde, mas não participa da reação):

2. Na2CO3 + Ca(OH)2 ←→ 2 NaOH + CaCO3

o carbonato de cálcio precipita do licor branco e é recuperado e aquecido em um forno de cal onde é convertido em óxido de cálcio (cal).

3. CaCO3 → CaO + CO2

o óxido de cálcio (cal) é reagido com água para regenerar o hidróxido de cálcio usado na reação 2:

4. CaO + H2o → Ca (OH)2

a combinação de reações 1 a 4 forma um ciclo fechado em relação ao sódio, enxofre e cálcio e é o conceito principal do chamado processo de recaustificação em que o carbonato de sódio é reagido para regenerar hidróxido de sódio.

a caldeira de recuperação também gera vapor de alta pressão que é alimentado a turbogeradores, reduzindo a pressão de vapor para o uso do moinho e gerando eletricidade. Uma moderna fábrica de celulose kraft é mais do que auto-suficiente em sua geração elétrica e normalmente fornecerá um fluxo líquido de energia que pode ser usado por uma fábrica de papel associada ou vendido para indústrias ou comunidades vizinhas através da rede elétrica local. Além disso, os resíduos de casca e madeira são frequentemente queimados em uma caldeira de energia separada para gerar vapor.

embora as caldeiras de recuperação que usam a invenção de G. H. Tomlinson tenham sido de uso geral desde o início dos anos 1930, foram feitas tentativas para encontrar um processo mais eficiente para a recuperação de produtos químicos de cozinha. A Weyerhaeuser operou um gaseificador de fluxo arrastado de licor preto de primeira geração Chemrec com sucesso em sua nova fábrica de Berna na Carolina do Norte, enquanto uma fábrica de segunda geração é executada em escala piloto na fábrica da Smurfit Kappa em Piteå, Suécia.

BlowingEdit

as aparas de madeira cozidas acabadas são sopradas para um tanque de coleta chamado tanque de sopro que opera à pressão atmosférica. Isso libera muito vapor e voláteis. Os voláteis são condensados e coletados; no caso das madeiras macias do Norte, isso consiste principalmente em terebintina crua.

ScreeningEdit

a triagem da polpa após a polpação é um processo pelo qual a polpa é separada de grandes colmeias, nós, sujeira e outros detritos. A aceitação é a polpa. O material separado da polpa é chamado de rejeição.

a seção de triagem consiste em diferentes tipos de peneiras (telas) e limpeza centrífuga. As peneiras são configuradas normalmente em uma operação da cascata de vários estágios porque quantidades consideráveis de boas fibras podem ir ao córrego da rejeição ao tentar conseguir a pureza máxima no fluxo da aceitação.

a fibra que contém colmeias e nós é separada do resto da rejeição e reprocessada em um refinador ou é enviada de volta ao digestor. O conteúdo de nós é tipicamente 0,5-3,0% da saída do digestor, enquanto o conteúdo de shives é de cerca de 0,1–1,0%.

WashingEdit

o brownstock do sopro vai para os estágios de lavagem onde os licores de cozimento usados são separados das fibras de celulose. Normalmente, um moinho de polpa tem 3-5 estágios de lavagem em série. Os estágios de lavagem também são colocados após a delimitação do oxigênio e entre os estágios de branqueamento também. As lavadoras de polpa usam fluxo de corrente contrária entre os estágios, de modo que a polpa se mova na direção oposta ao fluxo das Águas de lavagem. Vários processos estão envolvidos: espessamento / diluição, deslocamento e difusão. O Fator de diluição é a medida da quantidade de água utilizada na lavagem em comparação com a quantidade teórica necessária para deslocar o licor da polpa espessada. Menor fator de diluição reduz o consumo de energia, enquanto maior fator de diluição normalmente dá polpa mais limpa. A lavagem completa da polpa reduz a demanda química de oxigênio (COD).

Vários tipos de lavagem dos equipamentos estão em uso:

- Pressão difusores

- Atmosférica difusores

- Vácuo tambor arruelas

- Tambor deslocadores

- prensas de Lavagem

BleachingEdit

Em um moderno moinho, brownstock (fibras de celulose contendo cerca de 5% de lignina residual) produzido pelo polpação é a primeira lavada para remover algum do material orgânico dissolvido e, em seguida, mais delignified por uma variedade de estágios de branqueamento.

no caso de uma planta projetada para produzir polpa para fazer papel de saco marrom ou papelão para caixas e embalagens, a polpa nem sempre precisa ser branqueada com alto brilho. O branqueamento diminui a massa de polpa produzida em cerca de 5%, diminui a resistência das fibras e aumenta o custo de fabricação.

Produtos Químicos de Processoeditar

produtos químicos de processo são adicionados para melhorar o processo de produção:

- Auxiliares De Impregnação. Surfactantes podem ser usados para melhorar a impregnação das aparas de madeira com os licores de cozimento.

- a antraquinona é utilizada como aditivo digestor. Funciona como um catalisador redox oxidando celulose e reduzindo a lignina. Isso protege a celulose da degradação e torna a lignina mais solúvel em água.

- um disjuntor de emulsão pode ser adicionado na separação do sabão para acelerar e melhorar a separação do sabão dos licores de cozimento usados por floculação.

- os antiespumantes removem a espuma e aceleram o processo de produção. A drenagem do equipamento de lavagem é melhorada e dá polpa mais limpa.

- agentes dispersantes, destacadores e agentes complexantes mantêm o sistema mais limpo e reduzem a necessidade de paradas de manutenção.

- agentes de fixação estão fixando depósitos potenciais finamente dispersos para as fibras e, assim, transportando-o para fora do processo.