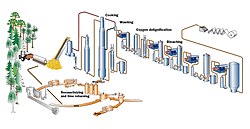

Impregnacjedytuj

zwykłe zrębki używane do produkcji masy celulozowej mają 12-25 milimetrów (0,47–0,98 cala) długości i 2-10 milimetrów (0,079–0,394 cala) grubości. Wióry zwykle najpierw wchodzą do wstępnego podgrzewania, gdzie są zwilżane i podgrzewane parą. Wnęki wewnątrz świeżych zrębków są częściowo wypełnione cieczą, a częściowo powietrzem. Obróbka parą powoduje rozszerzanie się powietrza i wydalanie około 25% powietrza z wiórów. Następnym krokiem jest nasycenie chipsów czarno-białym alkoholem. Powietrze pozostające w wiórach na początku impregnacji alkoholem jest uwięzione w wiórach. Impregnację można przeprowadzić przed lub po wejściu wiórów do komory fermentacyjnej i zwykle przeprowadza się ją w temperaturze poniżej 100 °C (212 °F). Płyn do gotowania składa się z mieszaniny białego likieru, wody w chipsach, skondensowanej pary i słabego czarnego likieru. W impregnacji płyn do gotowania przenika do struktury kapilarnej wiórów i rozpoczynają się reakcje chemiczne w niskiej temperaturze z drewnem. Dobra impregnacja jest ważna, aby uzyskać jednorodne gotowanie i niskie odrzucenia. Około 40-60% całkowitego zużycia alkaliów, w procesie ciągłym, występuje w strefie impregnacji.

gotowanie

zrębki są następnie gotowane w naczyniach ciśnieniowych zwanych komorami fermentacyjnymi. Niektóre Komory fermentacyjne działają w sposób wsadowy, a niektóre w procesie ciągłym. Istnieje kilka odmian procesów gotowania zarówno dla partii, jak i ciągłych komór fermentacyjnych. Powszechne są Komory fermentacyjne produkujące 1000 ton lub więcej masy celulozowej dziennie, przy czym największe produkują ponad 3500 ton dziennie.W ciągłym komorze fermentacyjnej materiały są podawane z szybkością, która umożliwia zakończenie reakcji roztwarzania do czasu, gdy materiały opuszczą reaktor. Zazwyczaj delignifikacja wymaga kilku godzin (1,5 godziny) w temperaturze od 170 do 176 °C (338 do 349 °f). W tych warunkach lignina i hemiceluloza ulegają degradacji, dając fragmenty rozpuszczalne w silnie zasadowej cieczy. Masa stała (około 50% masy suchych zrębków) jest zbierana i myta. W tym momencie miąższ jest znany jako brązowy Materiał Ze względu na jego kolor. Połączone ciecze, znane jako ług czarny (ze względu na jego kolor), zawierają fragmenty ligniny, węglowodany z rozkładu hemicelulozy, węglan sodu, siarczan sodu i inne sole nieorganiczne.

jedną z głównych reakcji chemicznych leżących u podstaw procesu Krafta jest rozcięcie wiązań eterowych przez jony nukleofilowego siarczku (S2 -) lub wodorosiarczku (HS−).

proces Odzyskiwaniaedytuj

nadmiar czarnego ługu zawiera około 15% ciał stałych i jest zatężany w parowniku o wielu efektach. Po pierwszym etapie ług czarny ma około 20-30% ciał stałych. W tym stężeniu mydło kalafonii unosi się na powierzchnię i jest odtłuszczone. Zebrane mydło jest dalej przetwarzane na olej talowy. Usunięcie mydła poprawia działanie odparowywania późniejszych efektów.

słaby ług czarny jest następnie odparowywany do 65% lub nawet 80% ciał stałych („ciężki ług czarny”) i spalany w kotle odzyskującym w celu odzyskania nieorganicznych chemikaliów do ponownego użycia w procesie roztwarzania. Wyższe substancje stałe w stężonym ługu czarnym zwiększają efektywność energetyczną i chemiczną cyklu odzysku, ale także dają wyższą lepkość i wytrącanie ciał stałych (zatykanie i zanieczyszczanie sprzętu). Podczas spalania siarczan sodu jest redukowany do siarczku sodu przez węgiel organiczny w mieszaninie:

1. Na2SO4 + 2 C → Na2S + 2 CO2

reakcja ta jest podobna do termochemicznej redukcji siarczanów w geochemii.

stopione sole („wytopione”) z kotła odzyskującego rozpuszcza się w wodzie technologicznej znanej jako „słabe płukanie”. Ta woda procesowa, znana również jako” słaby biały Likier”, składa się ze wszystkich płynów używanych do mycia osadów z limonki i zielonego likieru. Otrzymany roztwór węglanu sodu i siarczku sodu jest znany jako”zielony alkohol”. Tytułowy zielony kolor likieru wynika z obecności koloidalnego siarczku żelaza. Ciecz ta jest następnie mieszana z tlenkiem wapnia, który staje się wodorotlenkiem wapnia w roztworze, w celu regeneracji białego ługu stosowanego w procesie roztwarzania w reakcji równowagi (pokazano Na2S, ponieważ jest częścią Zielonego ługu, ale nie uczestniczy w reakcji):

2. Na2CO3 + Ca(OH)2 ←→ 2 NaOH + CaCO3

węglan wapnia wytrąca się z białego roztworu i jest odzyskiwany i podgrzewany w piecu wapiennym, gdzie jest przekształcany w tlenek wapnia (wapno).

3. CaCO3 → Cao + CO2

tlenek wapnia (wapno) poddaje się reakcji z wodą w celu regeneracji wodorotlenku wapnia stosowanego w reakcji 2:

4. Cao + H2O → Ca(OH)2

połączenie reakcji od 1 do 4 tworzy zamknięty cykl w odniesieniu do sodu, siarki i wapnia i jest główną koncepcją tak zwanego procesu rekaustyfikacji, w którym węglan sodu poddaje się reakcji regeneracji wodorotlenku sodu.

kocioł odzyskowy wytwarza również parę pod wysokim ciśnieniem, która jest podawana do turbogeneratorów, zmniejszając ciśnienie pary na potrzeby młyna i wytwarzając energię elektryczną. Nowoczesna celulozownia kraft jest bardziej niż samowystarczalna w wytwarzaniu energii elektrycznej i zwykle zapewnia przepływ netto energii, która może być wykorzystana przez powiązaną papiernię lub sprzedana sąsiednim przemysłom lub społecznościom do lokalnej sieci elektrycznej. Ponadto resztki kory i drewna są często spalane w oddzielnym kotle energetycznym w celu wytworzenia pary.

chociaż kotły odzyskowe wykorzystujące wynalazek G. H. Tomlinsona są powszechnie stosowane od początku lat 30. XX wieku podjęto próby znalezienia bardziej wydajnego procesu odzyskiwania chemikaliów kuchennych. Weyerhaeuser z powodzeniem eksploatuje agregat gazowy Chemrec pierwszej generacji w swoim nowym zakładzie w Bernie w Karolinie Północnej, natomiast instalacja drugiej generacji jest uruchamiana w skali pilotażowej w Zakładzie Smurfit Kappa w Piteå w Szwecji.

rozdmuchiwanie

gotowe gotowane wióry drzewne są rozdmuchiwane do zbiornika zbiorczego zwanego zbiornikiem rozdmuchowym pracującym pod ciśnieniem atmosferycznym. To uwalnia dużo pary i substancji lotnych. Substancje lotne są skondensowane i zbierane; w przypadku północnych iglastych składa się to głównie z surowej terpentyny.

Przesiewanieedytuj

przesiewanie pulpy po roztwarzaniu jest procesem, w którym pulpa jest oddzielana od dużych łusek, sęków, brudu i innych zanieczyszczeń. Akceptacja to miazga. Materiał oddzielony od miazgi nazywa się odrzuceniem.

sekcja przesiewania składa się z różnych rodzajów sita (sita) i czyszczenia odśrodkowego. Sita są zwykle ustawiane w wielostopniowej operacji kaskadowej, ponieważ znaczna ilość dobrych włókien może trafić do strumienia odrzucania, gdy próbuje osiągnąć maksymalną czystość w przepływie przyjmującym.

włókno zawierające łuski i sęki jest oddzielane od reszty odpadu i ponownie przetwarzane w rafinerii lub jest wysyłane z powrotem do komory fermentacyjnej. Zawartość sęków wynosi zwykle 0,5–3,0% wydajności fermentacji, podczas gdy zawartość sęków wynosi około 0,1–1,0%.

Zmywaćedytuj

brązowoszary z dmuchania trafiają do etapów mycia, gdzie zużyte płyny kuchenne są oddzielane od włókien celulozowych. Zwykle celulozownia ma 3-5 etapów mycia w seriach. Etapy mycia są również umieszczane po delignifikacji tlenowej i między etapami wybielania. Myjki pulpy wykorzystują przepływ przeciwprądowy między etapami, tak że pulpa porusza się w przeciwnym kierunku do przepływu wody myjącej. W grę wchodzi kilka procesów: zagęszczanie / rozcieńczanie, przemieszczenie i dyfuzja. Współczynnik rozcieńczenia jest miarą ilości wody użytej do mycia w porównaniu z teoretyczną ilością wymaganą do wyparcia płynu z zagęszczonej masy celulozowej. Niższy współczynnik rozcieńczenia zmniejsza zużycie energii, podczas gdy wyższy współczynnik rozcieńczenia zwykle zapewnia czystszą masę celulozową. Dokładne mycie masy zmniejsza Chemiczne zapotrzebowanie na tlen (ChZT).

w użyciu jest kilka rodzajów urządzeń myjących:

- dyfuzory ciśnieniowe

- Dyfuzory atmosferyczne

- próżniowe myjki bębnowe

- Przesiewacze bębnowe

- Prasy myjące

Wybielanieedytuj

w nowoczesnym młynie, włókna celulozowe zawierające około 5% ligniny resztkowej) wytworzone w procesie roztwarzania są najpierw przemywane w celu usunięcia części rozpuszczonego materiału organicznego, a następnie dalej delignifikowane przez różne etapy bielenia.

w przypadku instalacji przeznaczonej do produkcji masy celulozowej w celu wytwarzania brązowego papieru workowego lub tektury liniowej do pudełek i opakowań, masa celulozowa nie zawsze musi być bielona do wysokiej jasności. Wybielanie zmniejsza masę wytwarzanej masy celulozowej o około 5%, zmniejsza wytrzymałość włókien i zwiększa koszty produkcji.

chemikalia Procesoweedytuj

chemikalia procesowe są dodawane w celu usprawnienia procesu produkcyjnego:

- środki do impregnacji. Środki powierzchniowo czynne mogą być stosowane w celu poprawy impregnacji wiórów drzewnych płynami do gotowania.

- antrachinon jest stosowany jako dodatek do fermentacji. Działa jako katalizator redoks poprzez utlenianie celulozy i redukcję ligniny. Chroni to celulozę przed degradacją i sprawia, że lignina jest bardziej rozpuszczalna w wodzie.

- do oddzielania mydła można dodać wyłącznik emulsji, aby przyspieszyć i poprawić oddzielanie mydła od zużytych płynów do gotowania przez flokulację.

- środki przeciwpieniące usuwają pianę i przyspieszają proces produkcji. Drenaż urządzeń myjących jest ulepszony i daje czystszą miazgę.

- środki dyspergujące, odpakowujące i kompleksujące utrzymują system w czystości i zmniejszają potrzebę przestojów konserwacyjnych.

- środki utrwalające utrwalają drobno rozproszone potencjalne osady na włóknach, a tym samym przenoszą je z procesu.