Impregneringedit

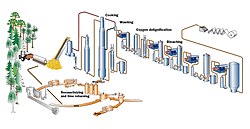

vanliga träflis som används vid massaproduktion är 12-25 millimeter (0,47–0,98 tum) långa och 2-10 millimeter (0,079–0,394 tum) tjocka. Chipsen kommer normalt först in i förstemningen där de fuktas och förvärms med ånga. Hålrum i färskt träflis är delvis fyllda med vätska och delvis med luft. Ångbehandlingen får luften att expandera och cirka 25% av luften utvisas från chipsen. Nästa steg är att mätta chipsen med svartvitt sprit. Luft som finns kvar i chips i början av spritimpregnering fångas i chipsen. Impregneringen kan göras före eller efter att chipsen kommer in i kokaren och görs normalt under 100 C (212 F). Kokvätskorna består av en blandning av vitlut, vatten i chips, kondenserad ånga och svag svartlut. I impregneringen tränger matlagningsluten in i kapillärstrukturen hos chipsen och kemiska reaktioner med låg temperatur börjar med träet. En bra impregnering är viktig för att få en homogen kock och låga avvisningar. Cirka 40-60% av all alkaliförbrukning sker i kontinuerlig process i impregneringszonen.

CookingEdit

träflisen kokas sedan i tryckkärl som kallas kokare. Vissa kokare fungerar på ett satsvis sätt och andra i en kontinuerlig process. Det finns flera variationer av matlagningsprocesserna både för partiet och de kontinuerliga kokarna. Rötrester som producerar 1 000 ton eller mer massa per dag är vanliga, med den största som producerar mer än 3 500 ton per dag.I en kontinuerlig kokare matas materialen med en hastighet som gör att massreaktionen kan slutföras när materialen lämnar reaktorn. Vanligtvis kräver delignifiering flera timmar (1,5 timmar) vid 170 till 176 kcal C (338 till 349 kcal f). Under dessa förhållanden bryts lignin och hemicellulosa ned för att ge fragment som är lösliga i den starkt basiska vätskan. Den fasta massan (cirka 50 viktprocent av de torra träflisen) samlas upp och tvättas. Vid denna tidpunkt är massan känd som brunt lager på grund av dess färg. De kombinerade vätskorna, kända som svartlut (på grund av dess färg), innehåller ligninfragment, kolhydrater från nedbrytningen av hemicellulosa, natriumkarbonat, natriumsulfat och andra oorganiska salter.

en av de viktigaste kemiska reaktionerna som ligger till grund för kraft− processen är sönderdelning av eterbindningar av nukleofila sulfid (S2−) eller bisulfid (HS -) joner.

Återvinningsprocessedit

överskottet av svartlut innehåller cirka 15% fasta ämnen och koncentreras i en förångare med flera effekter. Efter det första steget har svartluten ca 20-30% fasta ämnen. Vid denna koncentration stiger kolofoniumtvålen till ytan och skummas av. Den uppsamlade tvålen bearbetas vidare till tallolja. Avlägsnande av tvålen förbättrar förångningsoperationen av de senare effekterna.

den svaga svartluten indunstas ytterligare till 65% eller till och med 80% fasta ämnen (”tung svartlut”) och bränns i återvinningskedjan för att återvinna de oorganiska kemikalierna för återanvändning i massaprocessen. Högre fasta ämnen i koncentrerad svartlut ökar energi-och kemisk effektivitet i återhämtningscykeln, men ger också högre viskositet och utfällning av fasta ämnen (pluggning och nedsmutsning av utrustning). Vid förbränning reduceras natriumsulfat till natriumsulfid av det organiska kolet i blandningen:

1. Na2SO4 + 2 C 2s + 2 CO2 & Lt; 5862 & gt; Denna reaktion liknar termokemisk sulfatreduktion i geokemi.

de smälta salterna (”smälta”) från återvinningspannan löses i ett processvatten som kallas ”svag tvätt”. Detta processvatten, även känt som ”svag vitlut”, består av alla vätskor som används för att tvätta kalkslam och grönlutfällningar. Den resulterande lösningen av natriumkarbonat och natriumsulfid är känd som ”grön sprit”. Den gröna spritens eponymous gröna färg härrör från närvaron av kolloidal järnsulfid. Denna vätska blandas sedan med kalciumoxid, som blir kalciumhydroxid i lösning, för att regenerera den vita vätskan som används i massaprocessen genom en jämviktsreaktion (Na2S visas eftersom den är en del av den gröna vätskan men inte deltar i reaktionen):

2. Na2CO3 + Ca (OH) 2 msk 2 NaOH + CaCo3

kalciumkarbonat fälls ut ur vitluten och återvinns och upphettas i en kalkugn där den omvandlas till kalciumoxid (kalk).

3. CaCO3 msk cao + CO2

kalciumoxid (kalk) reageras med vatten för att regenerera kalciumhydroxiden som används i reaktion 2:

4. CaO + H2O Ltd.ca(OH)2

kombinationen av reaktioner 1 till 4 bildar en sluten cykel med avseende på natrium, svavel och kalcium och är huvudbegreppet för den så kallade recausticiseringsprocessen där natriumkarbonat reageras för att regenerera natriumhydroxid.

återvinningspannan genererar också högtrycksånga som matas till turbogeneratorer, vilket minskar ångtrycket för bruket och genererar el. Ett modernt kraftmassabruk är mer än självförsörjande i sin elproduktion och kommer normalt att ge ett nettoflöde av energi som kan användas av ett tillhörande pappersbruk eller säljas till närliggande industrier eller samhällen till det lokala elnätet. Dessutom bränns bark-och trärester ofta i en separat kraftpanna för att generera ånga.

även om återvinningspannor som använder G. H. Tomlinsons uppfinning har använts allmänt sedan början av 1930-talet har försök gjorts för att hitta en effektivare process för återvinning av matlagningskemikalier. Weyerhaeuser har drivit en Chemrec första generationens svartlutgasförgasare framgångsrikt vid sin nya Bern-anläggning i North Carolina, medan en andra generationens anläggning drivs i pilotskala vid Smurfit Kappas anläggning i Pite Ukrainian, Sverige.

BlowingEdit

de färdiga kokta träflisen blåses till en uppsamlingstank som kallas en blåstank som arbetar vid atmosfärstryck. Detta släpper ut mycket ånga och flyktiga ämnen. Flyktiga ämnen kondenseras och samlas; när det gäller Norra barrved består detta huvudsakligen av rå terpentin.

ScreeningEdit

Screening av massan efter massa är en process där massan separeras från stora shives, knutar, smuts och annat skräp. Acceptansen är massan. Materialet separerat från massan kallas avvisa.

screeningavsnittet består av olika typer av siktar (skärmar) och centrifugalrengöring. Siktarna sätts normalt upp i en flerstegs kaskadoperation eftersom stora mängder bra fibrer kan gå till reject-strömmen när man försöker uppnå maximal renhet I accept-flödet.

fibern som innehåller shives och knutar separeras från resten av avstötningen och bearbetas antingen i en raffinör eller skickas tillbaka till kokaren. Innehållet i knutar är typiskt 0,5-3,0% av kokarens utgång, medan shives–innehållet är cirka 0,1-1,0%.

WashingEdit

brunstocken från blåsningen går till tvättstadierna där de använda kokvätskorna separeras från cellulosafibrerna. Normalt har en massafabrik 3-5 tvättsteg i serie. Tvättsteg placeras också efter syredelignifiering och mellan blekningsstegen också. Massatvättar använder motströmsflöde mellan stegen så att massan rör sig i motsatt riktning mot flödet av tvättvatten. Flera processer är inblandade: förtjockning / utspädning, förskjutning och diffusion. Utspädningsfaktorn är måttet på mängden vatten som används vid tvättning jämfört med den teoretiska mängden som krävs för att förskjuta vätskan från den förtjockade massan. Lägre utspädningsfaktor minskar energiförbrukningen, medan högre utspädningsfaktor normalt ger renare massa. Noggrann tvättning av massan minskar det kemiska syrebehovet (COD).

flera typer av tvättutrustning används:

- tryckdiffusorer

- atmosfäriska diffusorer

- Vakuumtrumma brickor

- trumma förskjutare

- tvätta pressar

Blekningsedit

i en modern Kvarn, brownstock (cellulosafibrer som innehåller cirka 5% kvarvarande lignin) som produceras av massan tvättas först för att avlägsna en del av det upplösta organiska materialet och sedan vidare delignifieras av en mängd olika blekningssteg.

när det gäller en anläggning som är utformad för att producera massa för att göra brunt säckpapper eller linerboard för lådor och förpackningar behöver massan inte alltid blekas till hög ljusstyrka. Blekning minskar massan av massa som produceras med ca 5%, minskar styrkan hos fibrerna och lägger till tillverkningskostnaden.

Processkemikalier redigera

Processkemikalier läggs till för att förbättra produktionsprocessen:

- Impregneringshjälpmedel. Ytaktiva ämnen kan användas för att förbättra impregneringen av träflisen med kokvätskorna.

- antrakinon används som kokareadditiv. Det fungerar som en redoxkatalysator genom att oxidera cellulosa och minska lignin. Detta skyddar cellulosa från nedbrytning och gör ligninet mer vattenlösligt.

- en emulsionsbrytare kan tillsättas i tvålseparationen för att påskynda och förbättra separationen av tvål från de använda kokvätskorna genom flockning.

- skumdämpare tar bort skum och påskyndar produktionsprocessen. Dränering av tvättutrustning förbättras och ger renare massa.

- dispergeringsmedel, detackifiers och komplexbildare håller systemet renare och minskar behovet av underhållsstopp.

- fixeringsmedel fixerar finfördelade potentiella avlagringar till fibrerna och transporterar dem därmed ut ur processen.