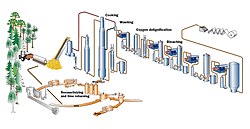

vanlige treflis som brukes i masseproduksjon er 12-25 millimeter (0,47–0,98 tommer) lange og 2-10 millimeter (0,079–0,394 tommer) tykke. Sjetongene går normalt først inn i presteaming hvor de er fuktet og forvarmet med damp. Hulrom inne i fersk flis er delvis fylt med væske og delvis med luft. Dampbehandlingen får luften til å ekspandere og ca 25% av luften til å bli utvist fra sjetongene. Det neste trinnet er å mette sjetongene med svart og hvitt brennevin. Luft igjen i sjetonger i begynnelsen av væskeimpregnering er fanget i sjetongene. Impregneringen kan gjøres før eller etter at sjetongene går inn i kokeren og gjøres normalt under 100 °C (212 °F). Kokevæsken består av en blanding av hvit brennevin, vann i sjetonger, kondensert damp og svak svartlut. Ved impregnering trer kokevæske inn i kapillærstrukturen av sjetongene og lavtemperatur kjemiske reaksjoner med treet begynner. En god impregnering er viktig for å få en homogen kokk og lav avvisning. Omtrent 40-60% av alt alkali forbruk, i kontinuerlig prosess, skjer i impregneringssonen.

CookingEdit

treflisen blir deretter kokt i trykkbeholdere kalt digestere. Noen digesters opererer i en batch måte og noen i en kontinuerlig prosess. Det finnes flere varianter av matlagingsprosessene både for batchen og de kontinuerlige fordøyerne. Digestere som produserer 1000 tonn eller mer masse per dag er vanlige, med de største som produserer mer enn 3500 tonn per dag.I en kontinuerlig digester blir materialene matet med en hastighet som gjør at massereaksjonen blir fullført når materialene går ut av reaktoren. Delignifisering krever vanligvis flere timer (1.5 timer) fra 170 Til 176 °C (338 til 349 °F). Under disse forholdene nedbrytes lignin og hemicellulose for å gi fragmenter som er oppløselige i den sterkt basiske væsken. 50 vekt% av de tørre treflisene) oppsamles og vaskes. På dette punktet massen er kjent som brun lager på grunn av sin farge. De kombinerte væskene, kjent som svartlut (på grunn av sin farge), inneholder ligninfragmenter, karbohydrater fra nedbrytning av hemicellulose, natriumkarbonat, natriumsulfat og andre uorganiske salter.

en av de viktigste kjemiske reaksjonene som underbygger kraftprosessen er scission av eterbindinger av nukleofile sulfid (S2−) eller bisulfid (HS−) ioner.

Gjenvinningsprosessrediger

overflødig svartlut inneholder omtrent 15% faste stoffer og er konsentrert i en fordamper med flere effekter. Etter det første trinnet har svartluten ca 20-30% faste stoffer. Ved denne konsentrasjonen stiger kolofonium såpe til overflaten og blir skummet av. Den oppsamlede såpen behandles videre til høy olje. Fjerning av såpen forbedrer fordampningsoperasjonen av de senere effektene.

den svake svartluten fordampes ytterligere til 65% eller til og med 80% faste stoffer («tung svartlut») og brennes i gjenvinningskjelen for å gjenopprette de uorganiske kjemikaliene for gjenbruk i masseprosessen. Høyere faste stoffer i konsentrert svartlut øker energi-og kjemisk effektivitet i gjenvinningssyklusen, men gir også høyere viskositet og utfelling av faste stoffer (plugging og begroing av utstyr). Ved forbrenning reduseres natriumsulfat til natriumsulfid av det organiske karbonet i blandingen:

1. Na2SO4 + 2 C → Na2S + 2 CO2

denne reaksjonen ligner termokjemisk sulfatreduksjon i geokjemi.

de smeltede saltene («smelte») fra gjenvinningskjelen oppløses i et prosessvann kjent som «svak vask». Dette prosessvannet, også kjent som «svak hvitlut», består av alle væsker som brukes til å vaske kalkmudder og grønnlutfelling. Den resulterende løsningen av natriumkarbonat og natriumsulfid er kjent som «grønn væske». Den grønne væsken er eponymous grønn farge stammer fra tilstedeværelsen av kolloidalt jernsulfid. Denne væsken blandes deretter med kalsiumoksid, som blir kalsiumhydroksyd i oppløsning, for å regenerere den hvite væsken som brukes i masseprosessen gjennom en likevektsreaksjon (Na2S er vist siden Den er en del av den grønne væsken, men deltar ikke i reaksjonen):

2. Na2CO3 + Ca (OH)2 ← → 2 naoh + Caco3

Kalsiumkarbonat utfelles fra den hvite væsken og gjenvinnes og oppvarmes i en kalkovn hvor den omdannes til kalsiumoksid (kalk).

3. CaCO3 → CaO + CO2

Kalsiumoksid (kalk) reageres med vann for å regenerere kalsiumhydroksidet som brukes I Reaksjon 2:

4. CaO + H2O → Ca (OH)2

kombinasjonen av reaksjoner 1 til 4 danner en lukket syklus med hensyn til natrium, svovel og kalsium og er hovedkonseptet for den såkalte rekaustiserende prosessen der natriumkarbonat reageres for å regenerere natriumhydroksid.

gjenvinningskjelen genererer også høytrykksdamp som mates til turbogeneratorer, reduserer damptrykket for bruk av møllen og genererer elektrisitet. En moderne kraftmassefabrikk er mer enn selvforsynt i sin elektriske generasjon og vil normalt gi en netto strøm av energi som kan brukes av en tilknyttet papirfabrikk eller selges til nærliggende næringer eller samfunn gjennom til det lokale elnettet. I tillegg blir bark-og trerester ofte brent i en separat kraftkoker for å generere damp.

selv om gjenvinningskjeler ved Hjelp Av G. H. Tomlinsons oppfinnelse har vært i generell bruk siden tidlig på 1930-tallet, har det blitt gjort forsøk på å finne en mer effektiv prosess for gjenvinning av kokekjemikalier. Weyerhaeuser har drevet En Chemrec first generation black liquor entrained flow forgasseren vellykket på Sitt nye bern-anlegg i North Carolina, mens et andre generasjons anlegg drives i pilotskala På smurfit Kappas anlegg I Piteå, Sverige.

BlowingEdit

de ferdige kokte treflisene blåses til en oppsamlingstank kalt en blåsetank som opererer ved atmosfærisk trykk. Dette frigjør mye damp og flyktige stoffer. De flyktige stoffene kondenseres og samles; i tilfelle av nordlige bartre består dette hovedsakelig av rå terpentin.

ScreeningEdit

Screening av massen etter pulping er en prosess hvorved massen skilles fra store skiver, knuter, smuss og annet rusk. Aksepten er massen. Materialet skilt fra massen kalles reject.

siktseksjonen består av forskjellige typer sikter (skjermer) og sentrifugalrengjøring. Siktene er normalt satt opp i en flertrinns kaskadeoperasjon fordi betydelige mengder gode fibre kan gå til avvisningsstrømmen når de prøver å oppnå maksimal renhet i akseptstrømmen.

fiberen som inneholder skiver og knuter, skilles fra resten av avvisningen og reprosesseres enten i en raffinør eller sendes tilbake til fordøyeren. Innholdet av knop er vanligvis 0,5-3,0% av digester utgang, mens shives innholdet er ca 0,1–1,0%.

WashingEdit

brunstokken fra blåsingen går til vasketrinnene der de brukte kokevæsken skilles fra cellulosefibrene. Vanligvis har en tresliper 3-5 vasketrinn i serie. Vasketrinn er også plassert etter oksygen delignifisering og mellom blekingstrinnene også. Masseskiver bruker motstrømstrøm mellom trinnene slik at massen beveger seg i motsatt retning til strømmen av vaskevann. Flere prosesser er involvert: fortykkelse/ fortynning, forskyvning og diffusjon. Fortynningsfaktoren er målet på mengden vann som brukes i vask sammenlignet med den teoretiske mengden som kreves for å forskyve væsken fra den fortykkede massen. Lavere fortynningsfaktor reduserer energiforbruket, mens høyere fortynningsfaktor normalt gir renere masse. Grundig vask av massen reduserer kjemisk oksygenbehov (COD).

Flere typer vaskeutstyr er i bruk:

- Trykkdiffusorer

- Atmosfæriske diffusorer

- vakuumtrommelskiver

- trommelforskyvninger

- vaskepresser

Blekingrediger

i en moderne mølle, brunstokk (cellulosefibre som inneholder Omtrent 5% rest lignin) produsert av massen Vaskes først for å fjerne noe av det oppløste organiske materialet og deretter videre delignifiseres av en rekke blekingstrinn.

når det gjelder en plante designet for å produsere masse for å lage brunt sekkepapir eller linerboard for bokser og emballasje, trenger ikke massen alltid å blekes til høy lysstyrke. Bleking reduserer massen av masse produsert med ca 5%, reduserer styrken av fibrene og legger til produksjonskostnadene.

prosesskjemikalierrediger

Prosesskjemikalier tilsettes for å forbedre produksjonsprosessen:

- Impregnering hjelpemidler. Tensider kan brukes til å forbedre impregnering av flis med matlaging brennevin.

- Antrakinon brukes som et digesteradditiv. Det fungerer som en redoks katalysator ved å oksidere cellulose og redusere lignin. Dette beskytter cellulosen mot nedbrytning og gjør ligninet mer vannløselig.

- en emulsjonsbryter kan tilsettes i såpeseparasjonen for å øke hastigheten og forbedre separasjonen av såpe fra de brukte kokevæsken ved flokkulering.

- Skumdempere fjerner skum og fremskynder produksjonsprosessen. Drenering av vaskeutstyr er forbedret og gir renere masse.

- Dispergeringsmidler, løsemidler og kompleksdannere holder systemet renere og reduserer behovet for vedlikeholdsstopp.

- Fikseringsmidler fikserer fint dispergerte potensielle avsetninger til fibrene og derved transporterer det ut av prosessen.